Aplicaciones CAE

24 10 2012«Moldeo por inyección asistida con gas (GAIM)

Introducción

Precisamente este es principio en el que se fundamenta el moldeo por inyección asistido por gas (GAIM: Gas-assist injection molding), que está siendo actualmente utilizado para la fabricación de piezas acabadas a partir de polímeros fundidos, en cuyo caso, se hace fluir agua o un gas (generalmente nitrógeno) dentro de la masa fundida de un polímero para que adquiera la forma final de la cavidad de moldeo correspondiente.

|

| Pieza producida mediante inyección asistida por gas (por tobera) |

– Penetración del gas a través de la masa fundida

– Expulsión de la pieza.

– La versatilidad para fabricar distintas geometrías

– La posibilidad de fabricación de piezas de mayores dimensiones

– El mejor acabado superficial

– La menor contracción y consecuencia la mejor estabilidad dimensional

– Posibilidad de fabricar piezas con paredes más delgadas

– Los ciclos de fabricación más cortos

– Ahorro sustancial de material

Blow-up : Se insufla nitrógeno dentro de una masa de material polimérico fundido introducido en el molde, y por efecto de la entrada de gas, la masa fundida se va expandiendo hasta chocar con las paredes del molde, conformándose finalmente el material.

Blow-out : La cavidad de moldeo se llena con material fundido y posteriormente se inyecta nitrógeno de manera que cuando el gas se expande, el fundido en exceso sale a contracorriente, por la misma entrada del molde, haca el cilindro de preplastificación.

En general cualquier tipo de termoplástico que se emplee para la fabricación de piezas por inyección, puede utilizarse para la fabricación de piezas por GAIM, entre otros PP, ABS, PE, SAN, PPO, PBT e inclusive formulaciones con rellenos y refuerzos del tipo de fibra de vidrio. Por supuesto, los parámetros de procesado deberán seleccionarse de acuerdo a la forma del molde y de las características del polímero seleccionado. Así mismo, resulta evidente que los materiales semicristalinos presentan, por su menor viscosidad en estado fundido, mejores características de flujo y facilidad de conformado con respecto de los polímeros amorfos.

El GAIM demanda altas presiones y óptimo control de las mismas durante el proceso, por lo que se requiere de complejos sistemas de válvulas que regulen presiones generadas por los compresores que pueden alcanzar valores de hasta 30 MPa (4400psi). Los puntos de inyección de gas pueden situarse en la misma entrada de la cavidad de moldeo, o bien separadas de esta, todos es función del diseño del molde y del tamaño de la pieza a fabricar.

La inyección de gas a la cavidad de moldeo a través de la misma boquilla de entrada de material fundido, normalmente se utiliza cuando la pieza es axialmente simétrica, inclusive puede ser utilizada para el caso de moldes multi-cavidades.

Cuando las piezas a fabricar no sean alargadas es preferible colocar la entrada de gas en posición diferente a la entrada de la cavidad de moldeo. En este caso, la entrada de gas puede colocarse en puntos estratégicos para obtener productos con prestaciones específicas localizadas, lo que les infiere alta calidad como producto acabado.

Los gases utilizados en esta tecnología suelen ser nitrógeno (N2), o anhídrido carbónico (CO2) en menor medida.

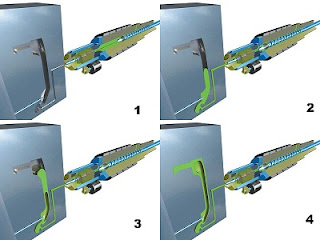

Debido a que el proceso requiere inyectar en una misma cavidad de moldeo dos materiales muy distintos entre sí, los ciclos de producción difieren respecto al moldeo por inyección convencional. Desde este punto de vista, resulta evidente que la inyección de ambos fluidos a la vez es prácticamente inviable por lo que los ciclos de ambos deben ser superpuestos en función de las secuencias de fabricación de una pieza dada. Así, el gas solo puede inyectarse una vez que la masa de polímero fundido sea introducida dentro de la cavidad de moldeo, y la expansión de la misma comienza cuando la presión del nitrógeno es mayor que la presión del propio fundido.El proceso convencional de moldeo por inyección asistida con gas consta de las siguientes etapas:

– Cierre del molde

– Inyección del plástico fundido

– Inyección del gas en la masa de fundido

– Mantenimiento de la presión de gas durante la solidificación

– Reducción de la presión del gas

– Apertura del molde

– Expulsión de la pieza

|

| Secuencia del llenado de la cavidad del molde en el proceso de inyección asistido por gas (por tobera) |

– Un llenado insuficiente puede propiciar la rotura de la burbuja.

– Un exceso de material fundido puede alterar el ciclo del proceso entre cada pieza fabricada.Es recomendable que el tiempo que transcurre entre la pre-inyección del fundido y la inyección de gas a esta masa sea lo más corto posible, porque los cambios de viscosidad en función del tiempo de residencia en la cavidad de moldeo pueden generar problemas de acumulaciones puntuales de material, y con ello defectos en la pieza acabada.Por el contrario, en el caso del moldeo asistido por soplado a contracorriente (blow-out), las ventajas son evidentes, ya que la superficie de moldeado se forma más limpiamente a través de la cavidad inicialmente llena. En este caso, la inyección subsecuente de gas no genera problemas sobre la superficie del moldeado. No obstante, los espesores de pared residuales en este segundo caso, tienden a ser algo más grandes que mediante blow-up.

Desventajas

La GAIM sin embargo tiene limitaciones y entre las más conocidas se encuentran las siguientes:

– Costos adicionales debido al empleo de gas, así como a los dispositivos de control de inyección y en su caso los honorarios correspondientes a las licencias de uso

– La imperfecta reproductibilidad debido a la diferencia aerodinámica de las distintas cavidades.

– En caso de piezas de seguridad, se requieren espesores de pared más gruesos lo que conlleva elevar los gastos de consumo de materia prima.

– Mayores limitaciones respecto a los parámetros de control de calidad de la materia prima.

– Moldes con mayores requisitos de diseño que los convencionales de moldeo por inyección.

– Mayor gasto de inversión desde la puesta en marcha hasta el desarrollo de la capacidad completa de la tecnología GAIM.

– Desarrollo y selección de formulaciones de moldeo más difíciles.»

fuente:©http://tecnologiadelosplasticos.blogspot.com.es/2012/05/moldeo-por-inyeccion-asistida-con-gas.html