C y S de tu unidad de frío

El cálculo y selección de la unidad de frío se obtiene en base a las siguientes tablas, la selección ideal es en base a la capacidad de cierre de la máquina Tabla 1; las tablas 2 y 3 son complementarias en base a los kilos de producto o a los hp del inyector.

Ejemplo: en base a la Tabla 1

Se manejan 3 inyectoras de 150 a 200 T, el chiller recomendado sería de 15 toneladas si solo se enfría el Molde. Si se desea enfriar el Molde y el Aceite sería de 20 toneladas.

1.-En base a las Toneladas de Inyección de la Máquina o Fuerza de Cierre.

Nota: 3,024 Kcal = 1 tonelada de refrigeración

Ejemplo:

enfriando molde y aceite

1 máquina de 150 ton – 16,000 kcal

2 máquinas de 200 ton – 40,000 kcal

Total k cal/hr = 56,000 kcal

En toneladas= 56,000 kcal/ 3,024 Kcal

Capacidad del chiller = 18.51 T

Tabla 1

| Toneladas

de Cierre |

Gramos por

Hora |

Total Kilocalorias Enfriando Aceite y Molde |

Kilocalorias Enfriando solo el Molde |

Kilocalorías Enfriando solo el Aceite |

|||||

| 20 | 40 | 3.000 | 750 | 2.250 | |||||

| 30 | 70 | 4.000 | 1.000 | 3.000 | |||||

| 50 | 110 | 6.000 | 1.500 | 4.500 | |||||

| 65 | 150 | 8.000 | 2.500 | 5.500 | |||||

| 70 | 170 | 9.000 | 2.700 | 6.300 | |||||

| 80 | 210 | 10.000 | 3.000 | 7.000 | |||||

| 85 | 220 | 10.500 | 3.150 | 7.350 | |||||

| 100 | 250 | 12.000 | 3.600 | 8.400 | |||||

| 135 | 400 | 15.000 | 6.000 | 9.000 | |||||

| 150 | 500 | 16.000 | 6.400 | 9.600 | |||||

| 175 | 600 | 17.000 | 6.800 | 10.200 | |||||

| 190 | 700 | 18.000 | 7.200 | 10.800 | |||||

| 200 | 750 | 20.000 | 8.000 | 12.000 | |||||

| 250 | 900 | 23.000 | 8.200 | 13.800 | |||||

| 270 | 950 | 24.000 | 9.600 | 14.400 | |||||

| 300 | 1.100 | 30.000 | 13.500 | 16.500 | |||||

| 350 | 1.400 | 33.000 | 14.850 | 18.150 | |||||

| 400 | 1.700 | 36.000 | 16.200 | 19.800 | |||||

| 450 | 2.100 | 40.000 | 19.000 | 21.000 | |||||

| 500 | 2.500 | 44.000 | 22.000 | 22.000 | |||||

| 550 | 2.750 | 50.000 | 25.000 | 25.000 | |||||

| 600 | 3.000 | 56.000 | 28.000 | 28.000 | |||||

| 650 | 3.400 | 62.000 | 31.000 | 31.000 | |||||

| 750 | 4.000 | 72.000 | 36.000 | 36.000 | |||||

| 850 | 4.750 | 84.000 | 42.000 | 42.000 | |||||

| 900 | 5.000 | 90.000 | 45.000 | 45.000 | |||||

| 1.000 | 8.000 | 110.000 | 55.000 | 55.000 | |||||

| 1.400 | 12.000 | 140.000 | 70.000 | 70.000 | |||||

| 1.800 | 17.000 | 180.000 | 90.000 | 90.000 | |||||

| 2.000 | 21.000 | 200.000 | 100.000 | 100.000 | |||||

| 2.300 | 28.000 | 240.000 | 120.000 | 120.000 |

2.- En base a los kilos de producto por Hora

-Molde de inyección y soplado.

– Capacidad de enfriamiento en base a producción en kg/h

– Producción en capacidad requerida en: kg/h

| kilos prod hora | K Cal./hr frigorías /hr | Toneladas refrigeración | |||||||

| 5 | 1250 | 0,4 | |||||||

| 10 | 2500 | 0,8 | |||||||

| 15 | 3750 | 1,3 | |||||||

| 20 | 5000 | 1,7 | |||||||

| 25 | 6250 | 2,1 | |||||||

| 30 | 7500 | 2,5 | |||||||

| 35 | 8750 | 2,9 | |||||||

| 40 | 10000 | 3,3 | |||||||

| 45 | 11250 | 3,8 | |||||||

| 50 | 12500 | 4,2 | |||||||

| 55 | 13750 | 4,6 | |||||||

| 60 | 15000 | 5 | |||||||

| 65 | 16250 | 5,4 | |||||||

| 70 | 17500 | 5,8 | |||||||

| 75 | 18750 | 6,3 | |||||||

| 80 | 20000 | 6,7 | |||||||

| 85 | 21250 | 7,1 | |||||||

| 90 | 22500 | 7,5 | |||||||

| 95 | 23750 | 7,9 | |||||||

| 100 | 25000 | 8,3 | |||||||

| 105 | 26250 | 8,8 | |||||||

| 110 | 27500 | 9,2 | |||||||

| 115 | 28750 | 9,6 | |||||||

| 120 | 30000 | 10 | |||||||

| 125 | 31250 | 10,4 | |||||||

| 130 | 32500 | 10,8 | |||||||

| 135 | 33750 | 11,3 | |||||||

| 140 | 35000 | 11,7 | |||||||

| 145 | 36250 | 12,1 | |||||||

| 150 | 37500 | 12,5 | |||||||

| 155 | 38750 | 12,9 | |||||||

-Temperatura de referencia:

-Temperatura de aire ambiente

-Temperatura del agua para el molde

Si el molde tiene resistencias por cada kw sumar a la capacidad frigorífica requerida 860 kcal/h (0,28 ton de ref).

1 kw f x 860 = frig / h = / cal h

1 ton ref = 3024 kcal / h

3.-En base a los HP del sistema hidráulico

Sistema Hidráulico Capacidad De Enfriamiento Del Aceite

| CAPACIDAD DE BOMBA | CAPACIDAD REQUERIDA EN: | ||||||||

| H P | kw K Cal. /hr frigorías /hr | Toneladas Refrigeración | |||||||

| 5 | 3,7 | 3208 | 1,1 | ||||||

| 10 | 7,5 | 6416 | 2,1 | ||||||

| 15 | 11,2 | 9623 | 3,2 | ||||||

| 20 | 14,9 | 12831 | 4,2 | ||||||

| 25 | 18,7 | 16039 | 5,3 | ||||||

| 30 | 22,4 | 19247 | 6,4 | ||||||

| 35 | 26,1 | 22455 | 7,4 | ||||||

| 40 | 29,8 | 25662 | 8,5 | ||||||

| 45 | 33,6 | 28870 | 9,5 | ||||||

| 50 | 37,3 | 32078 | 10,6 | ||||||

| 60 | 44,8 | 38494 | 12,7 | ||||||

| 75 | 56 | 48117 | 15,9 | ||||||

| 100 | 74,6 | 64156 | 21,2 | ||||||

| 150 | 111,9 | 96234 | 31,8 | ||||||

| 200 | 149,2 | 128312 | 42,4 | ||||||

| 225 | 167,9 | 144351 | 47,7 | ||||||

| 250 | 186,5 | 160390 | 53 | ||||||

| 275 | 205,2 | 176429 | 58,3 | ||||||

| 300 | 223,8 | 192468 | 63,6 | ||||||

| 350 | 261,1 | 224546 | 74,3 | ||||||

| 400 | 298,4 | 256624 | 84,9 | ||||||

| 500 | 373 | 320780 | 106,1 | ||||||

| 550 | 410,3 | 352858 | 116,7 | ||||||

| 600 | 447,6 | 384936 | 127,3 | ||||||

| 650 | 484,9 | 417014 | 137,9 | ||||||

| 700 | 522,2 | 449092 | 148,5 | ||||||

| 750 | 559,5 | 481170 | 159,1 | ||||||

| 800 | 596,8 | 513248 | 169,7 | ||||||

| 850 | 634,1 | 545326 | 180,3 | ||||||

| 900 | 671,4 | 577404 | 190,9 | ||||||

| 1000 | 746 | 641560 | 212,2 | ||||||

-Temperatura de referencia, Temperatura de aire ambiente, Temperatura del agua para el molde.

Si el molde tiene resistencias por cada kw sumar a la capacidad frigorífica requerida 860 kcal/h (0,28 ton de ref).

Para el cálculo mediante java, probar en el link:

http://skychiller.com/calculo-chiller-inyeccion-de-plastico.php

OTRO MÉTODO DE CÁLCULO ES:

Enfriar es el principal objetivo, es efectuado, en la mayoría de los casos, por los denominados refrigeradores a circuito cerrado. Estos equipos, que en función de las necesidades de la aplicación pueden ser de diversos tamaños, potencias y capacidades funcionan realizando un intercambio térmico indirecto entre el fluido refrigerante que llegará a la máquina (principalmente agua) y un gas que se enfría en un circuito interno. Estos equipos, dotados de uno o varios compresores (según potencia requerida), hacen circular de forma continuada un gas refrigerante por un condensador, válvula de expansión y evaporador, y en el proceso de compresión y evaporación del gas que va pasando alternativamente de líquido a alta presión a gaseoso a baja presión, se genera frío, que refrigerará el agua para el proceso de refrigeración y se libera calor al ambiente. Existen refrigeradores condensados por aire, como nuestras líneas FB y FA de enfriadores de agua, donde el condensador del gas es un radiador a través del cual unos ventiladores hacen circular aire a temperatura ambiente; o refrigeradores condensados por agua, como la líneas FWB y FWA, en cuyo caso existe un intercambiador de calor que transmite este calor generado por el gas a otro fluido refrigerante (agua) y los Aeroenfriadores, líneas AGV y AGH, que circulará a otro equipo remoto que la enfriará a temperatura ambiente. En todos los casos tenemos una máquina que proporciona agua fría para enfriar moldes y/o máquinas.

La potencia de refrigeración de estas máquinas puede darse en kcal/h o en kW/h, que serían los Cantidad de frío generados cada hora. El cálculo de la potencia de refrigeración de una aplicación viene determinada por el tipo de proceso a enfriar y las temperaturas de trabajo, pero se suelen emplear fórmulas simplificadas para efectuar este cálculo. Por ejemplo, en un proceso de inyección es determinante el tipo de material y su temperatura específica, y los kg por hora de este material que hay que enfriar. Se puede usar una sencilla fórmula:

Q = P x K

Q: Cantidad de Calor

P: Producción horaria

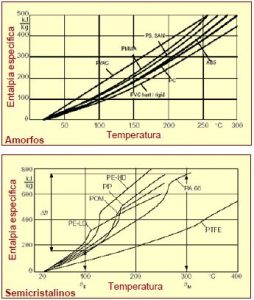

K: Entalpía o Kcal/kg hora de cada material (se extrae de una tabla).

Es decir, para enfriar un proceso de inyección de plástico convencional de 100 kg/h de polipropileno (entalpía = 150) tenemos:

Q= 100 x 150 = 15.000 Kcal/h.

Precisamos un refrigerador que nos garantice, como mínimo 15.000 Kcal/h de capacidad frigorífica.

Si para este mismo proceso de transformación por inyección queremos saber qué capacidad frigorífica adicional ha de tener nuestro enfriador para enfriar el circuito hidráulico de la máquina o máquinas del proceso empleamos esta otra fórmula simplificada:

Q = PM x CE x K.

PM: es la potencia en kW de los motores que mueven la bomba hidráulica

CE: Coeficiente de transformación del calor, se toman 860 Kcal/h necesarias por cada kW de potencia.

K: el factor de utilización, generalmente 0,5.

Si tuviésemos en este caso 100 kW de potencia nos daría:

Q = PM x CE x K.

Q= 100 x 860 x 0,5 = 43.000 Kcal/h.

Son determinantes también la temperatura ambiente de trabajo máxima del equipo refrigerador y la temperatura de trabajo del agua refrigerante, ya que cuantos más extremos sean estos valores, menor rendimiento tendrá el equipo. Por ejemplo un refrigerador cuyo fabricante determine que tiene una capacidad de refrigeración de 100.000 Kcal/h a 25 °C de temperatura ambiente y con el agua de enfriamiento a 15 °C en unas condiciones de trabajo extremas de 35 °C de temperatura ambiente y agua de enfriamiento seleccionada a 10 °C el equipo solo proporcionará 74.000 Kcal/h. Este punto se ha de tener en cuenta y verificar la capacidad frigorífica de un equipo determinada por un fabricante, a qué temperaturas de trabajo las da y a que temperaturas de trabajo reales ha de trabajar.