Tecnologías de Fabricación con Materiales Poliméricos y sus Compuestos

18 01 2013 Comments : Comentarios desactivados en Tecnologías de Fabricación con Materiales Poliméricos y sus CompuestosCategories : Procesado de polimeros/Polymer manufacturing

Se han expuesto algunos trabajos de tecnologias de fabricación con materiales polimericos. Estos trabajos son simulaciones con el porgrama Autodesk Moldflow™.

El rotomoldeo

«El Moldeo Rotacional o Rotomoldeo es el proceso de transformación del plástico empleado para producir piezas huecas, en el que plástico en polvo o liquido se vierte dentro de un molde mientras gira en dos ejes biaxiales. El plástico se va fundiendo mientras se distribuye y adhiere en toda la superficie interna. Finalmente el molde se enfría para permitir la extracción de la pieza terminada.

En los últimos años, el Rotomoldeo ha llamado fuertemente la atención de la comunidad industrial debido a las cualidades que presenta. Este proceso se va sofisticando día a día de manera que actualmente es considerado entre los procedimientos de transformación con mayor madurez tecnológica debido a las innovaciones en equipo, materiales y técnicas de control que han sido incorporados.

Este proceso ofrece gran libertad de diseño, pues es posible fabricar artículos sorpresivamente complejos con herramentales relativamente sencillas y de bajo costo que en ciertos casos sería imposible moldear con otro procedimiento.

En la fabricación de ciertas piezas huecas, con geometría de curvas complejas, pared uniforme, y “contrasalidas”, el Rotomoldeo es una alternativa con menor costo frente al moldeo por Soplado. Sin mencionar que debido a las bajas presiones empleadas en el Moldeo Rotacional se producen piezas con tensiones internas mínimas, presentando un buen comportamiento mecánico debido a su mayor solidez en comparación con las piezas producidas a través del Soplado o la Inyección.

Los niveles productivos del Rotomoldeo pueden variar de algunas cuantas piezas, a cientos o miles de artículos, también es adecuado para la producción en baja escala con vista a la obtención de prototipos. Además, a causa de la libertad de diseño, este proceso sobresale entre las técnicas de alta velocidad y productividad. Además, el bajo costo de este proceso permite la experimentación con diversos materiales, distribución en el calibre de pared o con el acabado de las piezas.

Desde pequeñas piezas como los son partes de muñecas y pelotas, con las cuales el Rotomoldeo se posicionó en el mercado hace años, hasta artículos de alto desempeño físico o alta capacidad en volumen; el Moldeo Rotacional se presenta con varias ventajas frente a otros procedimientos de transformación para obtener piezas huecas tridimensionales donde las juntas del molde son prácticamente invisibles.

El Moldeo Rotacional transforma materiales termoplásticos, dentro de los cuales los más comunes son: Polietileno de Alta Densidad, Polivinilo Clorado en su presentación como Plastisol y Poliamida. Mientras el Plastisol tiene una consistencia liquida, el PEAD y la Poliamida se alimentan como polvos. De otra forma no podrían ser fundidos ni moldeados ya que el calor para realizar esto se transmite al material por conducción, proceso optimizado al aumentar el área de contacto en un polvo; considerando además, que en este estado el plástico puede “fluir” para tocar todas las paredes del molde mientras vaya girando.

Los espesores de pared de los artículos rotomoldeados por lo general permanecen constantes, donde el espesor puede ir de 1mm hasta el grosor que se requiera de acuerdo a las funciones de la pieza. Las paredes delgadas gemelas presentan excelentes propiedades de resistencia a la carga.

Es posible fabricar artículos tanto simétricos como asimétricos, en formas complejas y aún aquellas que presentan contrasalidas. Este proceso ofrece gran flexibilidad en cuanto al tamaño del producto, siendo factible moldear desde pequeños bulbos, para lavado auditivo, hasta tanques de almacenamiento de más de 15,000 litros; sin embargo, la mejor productividad se obtiene con moldes medianos y grandes. Las roscas, orificios e insertos metálicos se pueden incorporar a la pieza dentro del mismo proceso (dependiendo del diseño), eliminando costos por operaciones secundarias necesarias en otros procesos de transformación.

Os pongo un video sobre simulacion con moldflow

Hemos trabajado el tema de inyección, preparando la simulación con moldflow.

Introducción

|

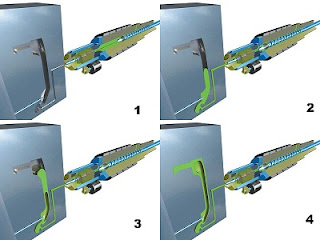

| Pieza producida mediante inyección asistida por gas (por tobera) |

|

| Secuencia del llenado de la cavidad del molde en el proceso de inyección asistido por gas (por tobera) |

Desventajas

La GAIM sin embargo tiene limitaciones y entre las más conocidas se encuentran las siguientes:

– Costos adicionales debido al empleo de gas, así como a los dispositivos de control de inyección y en su caso los honorarios correspondientes a las licencias de uso

– La imperfecta reproductibilidad debido a la diferencia aerodinámica de las distintas cavidades.

– En caso de piezas de seguridad, se requieren espesores de pared más gruesos lo que conlleva elevar los gastos de consumo de materia prima.

– Mayores limitaciones respecto a los parámetros de control de calidad de la materia prima.

– Moldes con mayores requisitos de diseño que los convencionales de moldeo por inyección.

– Mayor gasto de inversión desde la puesta en marcha hasta el desarrollo de la capacidad completa de la tecnología GAIM.

– Desarrollo y selección de formulaciones de moldeo más difíciles.»

fuente:©http://tecnologiadelosplasticos.blogspot.com.es/2012/05/moldeo-por-inyeccion-asistida-con-gas.html

Ayer acabamos con el tema 3 de extrusión. Os cuelgo un video de un proceso de extrusion soplado.

Ventajas y restricciones: Presenta alta productividad y es el proceso más importantes de obtención de formas plásticas en volumen de producción. Su operación es de las más sencillas, ya que una vez establecidas las condiciones de operación es de las más sencillas, ya que una vez establecidas las condiciones de operación, la producción continúa sin problemas siempre y cuando no exista un disturbio mayor. El costo de la maquinaria de extrusión es moderado, en comparación con otros procesos como inyección, soplado o Calandrado, y con una buena flexibilidad para cambios de productos sin necesidad de hacer inversiones mayores.

La restricción principal es que los productos obtenidos por extracción deben tener una sección transversal constante en cualquier punto de su longitud (tubo, lámina) o periódica (tubería corrugada); quedan excluidos todos aquellos con formas irregulares o no uniformes. La mayor parte de los productos obtenidos de una línea de extrusión requieren de procesos posteriores con el fin de habilitar adecuadamente el artículo, como en el caso del sellado y cortado, para la obtención de bolsas a partir de película tubular o la formación de la unión o socket en el caso de tubería.

Aplicaciones Actuales: A continuación, se enlistan productos que encuentran en el mercado, transformados por el proceso de extrusión:

– Película tubular

Bolsa (comercial, supermercado)

Película plástica para uso diverso

Película para arropado de cultivos

Bolsa para envase de alimentos y productos de alto consumos

-Tubería

Tubería para condición de agua y drenaje

Manguea para jardín

Manguera para uso médico

Popotes Recubrimiento

Alambre para uso eléctrico y telefónico

-Perfil

Hojas para persiana

Ventanería

Canales de flujo de Agua

-Lámina y Película Plana

Rafia

Manteles para mesa e individuales

Cinta Adhesiva

Flejes para embalaje

-Monofilamento

Filamentos

Alfombra (Filamento de las alfombras)

Descripción del Proceso: Dentro del proceso de extrusión, varias partes debe identificarse con el fin de aprender sus funciones principales, saber sus características en el caso de elegir un equipo y detectar en donde se puede generar un problema en el momento de la operación.

La extrusión, por su versatilidad y amplia aplicación, suele dividirse en varios tipos, dependiendo de la forma del dado y del producto eximido.

Así la extrusión puede ser:

Barril o Cañón: Es un cilindro metálico que aloja al husillo y constituye el cuerpo principal de una máquina de extrusión, conforma, junto con el tornillo de extrusión, la cámara de fusión y bombeo de la extrusora. En pocas palabras es la carcaza que envuelve al tornillo. El barril debe tener una compatibilidad y resistencia al material que esté procesando, es decir, ser de un metal con la dureza necesaria para reducir al mínimo cualquier desgaste.

La dureza del cañón se consigue utilizando aceros de diferentes tipos y cuando es necesario se aplican métodos de endurecimiento superficial de las paredes internas del cañón, que son las que están expuestas a los efectos de la abrasión y la corrosión durante la operación del equipo.

El cañón cuenta con resistencias eléctricas que proporcionan una parte de la energía térmica que el material requiere para ser fundido. El sistema de resistencias, en algunos casos va complementado con un sistema de enfriamiento que puede ser flujo de líquido o por ventiladores de aire. Todo el sistema de calentamiento es controlado desde un tablero, donde las temperaturas de proceso se establecen en función del tipo de material y del producto deseado.

Para la mejor conservación de la temperatura a lo largo del cañón y prevenir cambios en la calidad de la producción por variaciones en la temperatura ambiente, se acostumbra aislar el cuerpo del cañón con algún material de baja conductividad térmica como la fibra de vidrio o el fieltro.

En el diseño de todo cilindro de extrusión se busca: 1) Máxima durabilidad. 2) Alta transferencia de calor. 3) Mínimo cambio dimensional con la temperatura.

En la fabricación de cilindros de extrusión tales exigencias logran ser cubiertas utilizando materiales tales como: Xaloy 101 (para extrusoras de propósito general, procesamiento de PEAD y PEBD), Xaloy 800 (para el procesamiento de PELBD), ó Xaloy 306 (para productos corrosivos, como los copolímeros ácidos).

Husillo: Gracias a los intensos estudios del comportamiento del flujo de los polímeros, el husillo ha evolucionado ampliamente desde el auge de la industrial plástica hasta el grado de convertirse en la parte que contiene la mayor tecnología dentro de una máquina de extrusión.

Por esto, es la pieza que en el alto grado determina el éxito de una operación de extrusión. Con base al diagrama, se describen a continuación las dimensiones fundamentales para un husillo y que, en los diferentes diseños, varían en función de las propiedades de flujo de polímero fundido que se espera de la extrusora.

Cilindros con Zonas Acanaladas: Son cilindros de extrusión que poseen una superficie interna con canales de formas específicas. Zonas acanaladas ubicadas en la etapa de alimentación de los cilindros de extrusión, suelen ser utilizadas para favorecer el procesamiento de resinas de bajo coeficiente de fricción (Ej.-HMW PEAD y PP). Para ser transportado hacia adelante, el material no debe girar junto con el tornillo, o al menos debe girar a una menor velocidad que el tornillo. La única fuerza que puede evitar que el material de vueltas junto con el tornillo y, por tanto hacer que el material avance a lo largo de la camisa, es la fuerza de arrastre o fricción entre el material y la superficie interna de la camisa. A mayor fricción menor rotación del material junto con el tornillo y, por lo tanto, más movimiento hacia delante. El caudal se hace tanto mayor cuanto mayor sea el coeficiente de rozamiento del sólido con la carcasa con respecto al del sólido con el eje del tornillo. Por ello las carcasas de las extrusoras en la sección de alimentación suelen “rasurarse” según las generatrices del cilindro.

| |

| Sección transversal de las zonas de alimentación acanaladas |

Tabla 2. Caudales de extrusión de PP para maquinas con sección de alimentación lisa y acanalada.

En los cilindros con zonas de alimentación lisas (convencionales) las etapas de dispersión y mezclado del tornillo se encuentran localizadas en la zona de dosificación (última sección del tornillo); lo cual frecuentemente genera merma en la producción.

En cilindros acanalados los mejores resultados se han obtenido ubicando las etapas de mezclado a dos tercios (2/3) de la longitud del tornillo. Esta ubicación promueve la dispersión de aglomerados y la finalización de la fusión.

Control de la temperatura en los cilindros: Sistema de calentamiento del cilindro: El calentamiento del cilindro se produce, casi exclusivamente, mediante resistencias eléctricas.

El sistema de calentamiento de la extrusora es responsable de suministrar entre un 20-30% del calor necesario para fundir la resina. Para suministrar el calor requerido, el calentamiento suele ser de 25 a 50 vatios/in2 (38750 a 77500 W/m2).

En lo que respecta a su diseño, el plato rompedor no es más que una placa cilíndrica horadada. Por otro lado, las mallas deben ser fabricadas con acero inoxidable, ya que las compuestas con cobre o bronce tienen un efecto catalítico sobre las reacciones termo-oxidativas. Torpedo: Algunos cabezales de extrusión suelen presentar en el ducto de acople entre la extrusora y el cabezal, un elemento que contribuye con la función del plato rompedor (modificar el patrón de flujo en espiral a uno longitudinal). Por su geometría, a este dispositivo se le suele denominar torpedo.

| |

| Esquema de un torpedo de un cabezal de extrusión de película tubular |

Boquilla: La boquilla de extrusión es el componente del cabezal encargado de la conformación final del extrudado. Se debe velar por que el polímero fluya, con volumen y velocidad de flujo uniforme, alrededor de toda la circunferencia de la boquilla, de manera de lograr espesores uniformes. Los diseños actuales de boquillas presentan dos secciones claramente definidas. La primera de estas secciones es conocida como: cámara de relajación; mientras que la segunda puede ser llamada cámara de salida (die land). La cámara de relajación de la boquilla tiene como propósito producir la desaceleración del material e incrementar el tiempo de residencia en la boquilla de manera tal que el polímero relaje los esfuerzos impartidos por el paso a través de los paquetes de filtros y el plato rompedor. La cámara de descarga (Die land) produce el formado del perfil deseado con las dimensiones requeridas. Los parámetros básicos para la especificación de una boquilla son:

El diámetro y la abertura de la salida, Adaptadores: Son requeridos cuando la boquilla no es diseñada específicamente para un determinado extrusor. Debido a que los fabricantes de extrusoras y boquillas no siempre son los mismos, el uso de adaptadores suele ser común.

| |

|

Sección de una boquilla circular de extrusión.

|

Alabes o Filetes o Paleta Pistón: Los alabes o filetes, que recorren el husillo de un extremo al otro, son los verdaderos impulsores del material a través del extrusor. Las dimensiones y formas que éstos tengan, determinará el tipo de material que se pueda procesar y la calidad de mezclado de la masa al salir del equipo.

En un tornillo de extrusión se pueden distinguir tres zonas características: zona de alimentación, zona de compresión y la zona de dosificación

Zona de Alimentación: En esta parte, los filetes (distancia entre el extremo del filete y la parte central o raíz del husillo) son muy pronunciados con el objeto de transportar una gran cantidad de material al interior del extrusor, aceptado el material sin fundir y aire que está atrapado entre el material sólido.

Zona de dosificación: Ejerce presión sobre el material para dosificarlo hacia el cabezal y garantiza que el material salga de la extrusora homogéneo, a la misma temperatura y presión.

a) Relación de Compresión: Como la profundidades de los alabes no son constantes, las diferencias que diseñan dependiendo del tipo de material a procesar, ya que los plásticos tienen comportamiento distintos al fluir. La relación entre la profundidad del filete en la alimentación y la profundidad del filete en la descarga, se denomina relación de compresión. El resultado de este cociente es siempre mayor a uno y puede llegar incluso hasta 4.5 en ciertos materiales.

b) Longitud: Tienen una importancia especial; influye en el desempeño productivo de la máquina y en el costo de ésta. Funcionalmente, al aumentar la longitud del husillo y consecuentemente la del extrusor, también aumenta la capacidad de plastificación y la productividad de la máquina. Esto significa que operando dos extrusores en las mismas condiciones de rpm. y temperatura que sólo se distingan en longitud no tenga capacidad de fundir o plastificar el material después de recorrer todo el extrusor, mientras que el extrusor de mayor longitud ocupará la longitud adicional para continuar la plastificación y dosificará el material perfectamente fundido, en condiciones de fluir por el dado.

Otro aspecto que se mejora al incrementar la longitud es la calidad de mezclado y homogeneización del material. De esta forma, en un extrusor pequeño la longitud es suficiente para fundir el material al llegar al final del mismo y el plástico se dosifica mal mezclado.

En las mismas condiciones, un extrusor mayor fundirá el material antes de llegar al final y en el espacio sobrante seguirá mezclando hasta entregarlo homogéneo. Esto es importante cuando se procesan materiales pigmentado o con lotes maestros (master batch), de cargas o aditivos que requieran incorporarse perfectamente en el producto.

c) Diámetro: Es la dimensión que influye directamente en la capacidad de producción de la máquina generalmente crece en proporción con la longitud del equipo. A diámetros mayores, la capacidad en Kg/hr es presumiblemente superior. AI incrementar esta dimensión debe hacerlo también la longitud de husillo, ya que el aumento de la productividad debe ser apoyada por una mejor capacidad de plastificación.

Como consecuencia de la importancia que tienen la longitud y el diámetro del equipo, y con base en la estrecha relación que guardan entre sí, se acostumbre especificar las dimensiones principales del husillo como una relación longitud / diámetro (L/D). Comercialmente las relaciones L / D más comunes van desde 16:1 a 32:1. Fuera de este rango también está disponible.

a) Dado o Cabezal para película tubular. El cabezal de una línea de película soplada, puede definirse como un núcleo y una envolvente cilíndricos y concéntricos, separados por un espacio que puede oscilar entre los 0.6 y 3.8 mm, llamado abertura o tolerancia. Ambas estructuras metálicas están controladas en temperatura por una serie de resistencias eléctricas.

La función del cabezal es ofrecer al polímero fundido la forma de un tubo de pared delgada de espesor constante a lo largo de su circunferencia, que se transforma en una película por la acción de una expansión longitudinal y transversal al llegar a la zona de formación de la burbuja.

De la construcción del cabezal para película tubular, las siguientes partes son de gran importancia:

Ranura de Flujo Helicoidal: En el diseño de un cabezal, se observa la inconveniencia de tener flujos totalmente longitudinales, ya que las partes sólidas que dividen el paso del material y que son inevitables en el ensamble del cabezal, pueden producir líneas de unión o soldadura visibles a la salida del cabezal.

Este defecto puede ser eliminado al practicar ranuras helicoidales en el cuerpo del mandril o parte central del cabezal. Las ranuras que se promueven un efecto de movimiento lateral del material, que en conjunto con el movimiento ascendente longitudinal, provoca el desvanecimiento de cualquier defecto por la presencia de objetos estáticos previos y, por consiguiente, homogeneiza la salida del material por el cabezal.

Tomillos de Calibración de Espesor Se utiliza para instalar de manera perfectamente concéntrica las partes componente del cabezal, lo cual es indispensable después de una labor de desensamble para su limpieza y mantenimiento.

b) Anillo de Enfriamiento: Por la acción del extrusor, el polímero fundido abandona el cabezal, toma el perfil tubular de los labios del dado y continúa modificándose con un estiramiento longitudinal por acción del tiro de unos rodillos superiores y una expansión lateral por efecto de la presión del aire atrapado dentro de la burbuja.

Si el cabezal se encuentra uniformemente centrado y calentado y el material sale homogéneo, la película se forma con un espesor y diámetro constante.

El material extruído recibe un enfriamiento superficial mediante una corriente de aire proveniente del dispositivo llamado anillo de enfriamiento.

Coextrusión de Película

Componentes de la Línea: Este proceso consta de una extrusora con un diseño de barril y husillo adecuado al tipo de material que se quiera procesar. En la producción de tubo y perfil, el plástico de uso más común es el Policloruro de Vinilo (PVC), aunque la tubería de Polietileno es también usada por su bayo costo.

En el extremo del extrusor, un cabezal o dado conformará al polímero en estado plástico a las dimensiones del tubo o perfil requeridos. Sin embargo, para asegurar la exactitud de dimensiones del producto, se hace necesaria la instalación de la unidad de formación o calibración, en el cual, el tubo o perfil adquirirá las dimensiones que aseguren los posteriores ensambles o soldaduras que con ellos se hagan.

Una vez logradas las dimensiones del producto, una tina de enfriamiento remueve el calor excedente, evitando cualquier deformación posterior del producto. Antes de la tina de enfriamiento, no es posible aplicar ningún esfuerzo o presión al producto sin correr el riesgo de provocarte una deformación permanente. Junto a la tina de enfriamiento, un elemento de tiro aplica una tensión o jalado constante al material para que esté siempre en movimiento. Por último, dependiendo de la flexibilidad del producto, una unidad de corte o de enrollado prepara el producto para su distribución. A Continuación, se muestran arreglos típicos de líneas de extrusión de tubería flexible, perfil y tubería.

a) Dado o Cabezal para la Tubería: Cuatro tipos de cabezal se pueden distinguir en los equipos para la producción de tubería: el cabezal con mandril-araña, el cabezal mandril en espiral, el cabezal con alimentación lateral y el cabezal con alimentación lateral y el cabezal o dado con paquete de mallas. Cada uno de estos diseños proporciona diferente patrones de flujo para el plástico, debiendo seleccionar el tipo más adecuado para evitar efectos de degradación del polímero o defectos de calidad en el producto.

El cabezal con mandril-araña es empleado en el procesamiento de PVC; éste material por su tendencia a la degradación, exige canales de flujo que no causen turbulencias ni estancamientos de material.

b) Sistemas de Calibración de Tubería: Tienen la función de proporcionar al tubo el diámetro especificado y la forma circular que el producto requiere. Se puede distinguir dos tipos de sistemas de calibración, con base en la forma de la pared del tubo producido:

– Calibración para la tubería de pared lisa

– Calibración para tubería de pared corrugada

A su vez, cada uno de los sistemas anteriores se clasifica en los siguientes principios de funcionamiento:

Calibración externa utilizando vacío

Calibración interna utilizando presión

Las cuatro combinaciones resultantes se explican con detalle a continuación.

c) Calibración de Tubería Pared Lisa:

Calibración por Vacío. Por el volumen de tubería que se produce por este método, es la forma de calibración que se encuentra con mayor frecuencia. En este tipo de calibración, el vacío provocado en la parte externa del tubo ocasiona una diferencia de presiones que hace que el polímero, aún moldeable por la temperatura elevada a que se encuentra, se mantenga en contacto con el tubo formador metálico, que tienen un diámetro interior igual al diámetro exterior que se especifica para el producto.

La inmersión total o aspersión de agua de enfriamiento suministra la estabilidad fila para evitar deformaciones posteriores.

Calibración por Presión. En la calibración externa por presión, el mismo efecto de diferencia entre la presión exterior e interior del tubo plástico, promueve la formación del tubo contra las paredes del tubo de calibración, con la diferencia de que en este caso es aire el que se inyecta al interior del tubo que es extruído. La calibración externa por presión puede lograr mejores efectos, pero requiere de un diseño especial del cabezal para permitir la inyección de aire.

e) Unidad o Tina de Enfriamiento: Tiene por objeto remover el calor excedente que la tubería conserva a la salida del tanque de calibración. La importancia del enfriamiento, radica en la estabilidad que adquiere el plástico para no deformarse al pasar por la unidad de tiro, en donde el tubo se somete a presiones que podría producir alteraciones en la forma circular requerida. Se puede encontrar dos tipos de tinas de enfriamiento:

Enfriamiento por esperado

Enfriamiento por inmersión

Enfriamiento por Espreado: El tubo pasa por la unidad de enfriamiento, que consiste en una cámara donde numerosas boquillas instaladas rocían agua fría sobre la tubería. Este enfriamiento es usado para tubería de gran diámetro donde las velocidades de producción son bajas y la aspersión puede lograr un enfriamiento efectivo, por el tiempo de permanencia elevado del producto dentro de este equipo.

Enfriamiento por Inmersión: En el enfriamiento por inmersión, el tubo pasa por una tina llena de agua en constante enfriamiento; así se lleva acabo por un intercambio de calo también constante. A diferencia del enfriamiento por esperado, la inmersión es usada para tubería de diámetro, donde por las velocidades altas de extrusión se requiere de un enfriamiento intenso.

En ambos métodos, algunos autores sugieren el cálculo exacto de la longitud de la tina de enfriamiento, requiriendo datos como: diámetro, espesor, material de fabricación, velocidad de producción de la tubería y temperatura de agua de enfriamiento. También es común para los dos métodos, el uso de un enfriador y una bomba de recirculación, para poder enfriar el agua que se calienta por el contacto con el plástico, se devuelve a la tina de enfriamiento y se completa el ciclo.

f) Unidad de Tiro: Una vez terminado el paso por la unidad del enfriamiento, la tubería pasa a la unidad del enfriamiento, la tubería pasa a la unidad de tiro donde se genera toda la fuerza que mantiene el plástico en movimiento dentro de una línea de extrusión. Se conocen tres tipos de unidades de tiro:

– Por Oruga

– De Bandas

– De Ruedas o Rodillos

De estos tipos de unidades, las dos primeras se prefieren cuando el artículo producido es sensible a la presión, esto es, que pueda sufrir deformaciones bajo presiones moderadas o en productos de grandes dimensiones. Los sistemas por rodillos, son más sencillos y adecuados cuando es muy pequeña de área de contacto.

g) Unidades de Corte: Existen varios tipos de unidades de corte, diseñadas para adecuarse al trabajo requerido en la producción de tubería flexible, la práctica común es formar rollos, lo cual reduce el trabajo de corte, mientras que en la producción de tubería rígida el corte del tubo debe hacerse con precisión en intervalos de longitud

iguales.

Para la selección de unidades de corte de tubería rígida y flexible, será necesario tomar en cuenta los siguientes factores:

– El diámetro y espesor de pared

– La materia prima utilizada

– La forma y calidad del corte

– La longitud del corte

h) Unidades de Enrollado: Se ocupa para materiales flexibles, que son los que no sufren una deformación permanente por ser enrollados. La tubería de Poliolefinas y mangueras de PVC flexible, son adecuadas para este proceso. A pesar de que no son sistemas muy complicados, se debe observar las siguientes consideraciones al emplear un embobinador de tubería:

· El diámetro del carrete embobinador en su núcleo, no debe ser menor a 20 – 25 veces el diámetro exterior del tubo a enrollar, para evitar el colapsado en el producto,

· El diámetro exterior del carrete debe ser 10 a 20 cm. mayor que el diámetro exterior formado por el producto enrollado.

Una sola estación de enrollado se puede usar con velocidades de extrusión menores a 2m/min., mínimo dos estaciones cuando se trabaje entre 2 y 20 m/min. y estaciones automáticas y semiautomáticas a mayores velocidades.

Coextrusiones de Tubería:

Algunas características del proceso son: alta productividad, mejor enfriamiento y buen control de las dimensiones y propiedades del producto obtenido.

Las partes más importantes en la extrusión por dado plano son:

Dado o cabezal

Rodillo de enfriamiento

Sistema de Tiro

Unidad de embobinado

Componentes de La Línea

a) Dado o Cabezal:

En una línea de extrusión de película plana, el dado es la pieza esencial del sistema, ya que otorga la forma que el polímero tendrá en su aplicación final. Para una correcta uniformidad en el espesor de la película a la salida del dado, el factor fundamental es el diseño y la distribución correcta de las temperaturas a lo largo del mismo, así como el ajusta de los labios por donde el plástico fluirá y tomará su forma final. Debe considerarse que el ancho máximo de los labios del dado, debido al efecto de «formación de cuello» a la salida del dado y al recorte lateral, necesario para uniformizar los costado de la película. Los diseños de dados para la producción de película plana y lámina son similares, es posible distinguir tres tipos, con base en la forma del canal de distribución del polímero fundido a la salida del dado. Los diseños diferentes son los encargados de transformar secuencialmente el material fundido que avanza con un perfil cilíndrico en una lámina rectangular plana, libre de tensiones y esfuerzos, para evitar deformaciones en el tiempo de solidificación. Los tipos de colectores o canales de distribución que distinguen el diseño de dado son:

Tipo “T» (normal y biselado)

Tipo «Cola de Pescado”

Tipo «Gancho para Ropa»

El último es el más recomendado, ya que muestra gran consistencia en la uniformidad de distribución del flujo a pesar de cambios en las condiciones de operación. La desventaja es el costo, ya que el diseño de alta tecnolgía de los canales de flujo eleva se precio en comparación con los otros tipos.

Si se toman en cuenta aspecto de calidad y costo, el diseño de colector tipo «cola de Pescado» es el más equilibrado, pero al igual que en el diseño tipo T, es necesario agregar elementos mecánicos que permitan hacer ajustes a la distribución de flujos cuando existan variaciones en las condiciones de proceso.

El diseño de «Gancho para Ropa», es usado preferentemente en operaciones en que la calidad y uniformidad de espesor del producto sean aspectos importantes, mientras en el otro extremo, el diseño de dato con colector T, tienen mejor aplicación en la producción de recubrimientos y laminaciones con papel y/o aluminio, donde las variaciones en uniformidad son prácticamente despreciables. Sumando a la incidencia del tipo de diseño sobre el costo de un dado plano, se debe considerar el área en el dado sujeta a presión, que es proporcional a la longitud de los labios de salida del dado.

Esta área, además de influir por el aumento en la cantidad de material de fabricación, tiene otro aspecto importante: las áreas que son recorridas por el plástico fundido están expuestas a grande presiones y, por ello, debe ser utilizados mecanismo de cierre del dado de mejor desempeño, pero que también son más costosos. Estos efectos son más críticos cuando se procesan materiales de alta viscosidad, se requiere el uso de sistemas de cierre mecánico reforzado por pistones hidráulicos o por diseños de dados especiales de mayor resistencia a presiones que tiendan a abrir los labios.

En dados de gran longitud de salida, el efecto de la presión causa el efecto llamado «Concha de Almeja», que es una deformación en la zona central del dado donde se presenta una mayor abertura por la deflexión de las paredes metálicas.

b) Sistema de enfriamiento:

Tomando una forma laminar al salir del dado, el polímero para por un corto tramo donde no hay contacto, excepto con el aire ambiental hasta llegar al rodillo en donde empieza el enfriamiento. En este punto, dos diferentes tipos de líneas de extrusión se pueden distinguir:

– Para película (10 – 400 μm) (0.01 – 0.4 mm)

– Para lámina (0.2 – 2.5 mm)

Esta última división se puede emplear en casos prácticos pero no es una clasificación definitiva, si se toma en cuenta que los criterios para distinguir una lámina de una película se basan en el espesor y en la posibilidad de formar rollos sin daños ni deformaciones permanentes, es característica sólo de las películas. Ya que esta última cualidad no fácil de establecer en un espesor definido, sino que aumenta de manera paulatina, no es imposible fijar un diferenciación exacta por espesor entre las películas y las láminas. Las diferencias entre las líneas de producción de película plana y de lámina termoformable se observan en la zona de rodillos de enfriamiento, donde el primer caso la película tienen contacto en un solo lado al momento de unirse al rodillo enfriador, mientras en la lámina termoformable, la resina cae entre dos rodillos que calibran el espesor final y permanece unida al rodillo mayor para continuar enfriándose. El rodillo de enfriamiento requiere un efectivo sistema de intercambio de calor; entre mejor y más rápido sea el enfriamiento, mayor será la productividad y algunas propiedades físicas de la película, entre las que se incluye la transparencia. Para un mejor efecto de enfriado, varios sistemas acompañan al rodillo de enfriamiento:

– Cámaras de succión

– Cuchillas de aire

– Estabilizadores laterales

Cámara de Succión: Auxilia para lograr un buen contacto entre la película y el tambor de enfriamiento, al crear un área de baja presión que jala a la película hacia el tambor, además de remover cualquier volátil que pueda adherirse al tambor y ocasione la reducción de la capacidad de enfriamiento.

Cuchilla de Aire: Debido a que mecánicamente seria difícil oprimir la película contra el rodillo de enfriamiento, la cuchilla de aire realiza esta operación al lanzar una cortina de aire a alta presión contra la película en el punto de contacto con el rodillo. Cuando se usa el aire frío para la función, éste contribuye en parte con la remoción del calor excedente.

Estabilizadores Laterales: Son boquillas de aire que reducen el encogimiento de los costado de la película.

c) Elementos Posteriores al Enfriamiento:

a) Flujos Separados Dentro del Cabezal y Unión Externa: En este caso, cuando los materiales aún caliente se unen fuera de cabezal, corren independientes dentro de éste e incluso pasan al exterior por dos aberturas o labios diferentes, siendo posteriormente unidos al contacto con el rodillo enfriador.

Puede ser instalado un rodillo que presiones y asegure la unión de los materiales, aunque éste se vuelve indispensable sólo cuando una tercera capa de algún otro material frío se agrega al sistema o cuando debido a las altas velocidades de extrusión, pequeñas cantidades de aire pueden quedar atrapadas entre ambas capas. Para esta construcción de cabezal, las ventajas se observan cuando se quiere procesar dos materiales de propiedades de flujo muy diferente (principalmente temperatura de proceso), ya que el diseño de los canales de flujo de cada material puede ser completamente distinto y aislado térmicamente con relativa facilidad.

Entre las desventajas, sólo los dado con dos ranuras de salida son recomendables de construir, ya que de tres en adelante se convierten en dados de extrema complejidad y elevado costo.

Operativamente, el problema de manejar materiales distintos en un solo canal tiene el inconveniente de controlar dos salidas de materiales independientes. Además, las contradicciones laterales deben ser mínimas y la producción de humos entre las capas extraídas puede generar problemas de calidad en la lámina final. Un factor adicional a considerar, es que en la extrusión de películas muy delgadas que tienden a enfriarse rápidamente, se pueden presentar problemas de baja adhesión.

b) Flujos Separados dentro del Cabezal y Unión Antes de Salir: En este tipo de dados, los materiales llegan al cabezal y se distribuyen por colectores distintos, se unen antes de abandonar el dado, teniendo éste una construcción de varias entradas con otros canales de flujo y una sola ranura de salida.

En este tipo de coextrusión, los materiales que tienen distintas propiedades de flujo pueden ser controlados y ajustado individualmente, mientras que un control total del espesor se logra con mayor eficiencia al tener una sola ranura de salida. El aislamiento de los canales individuales, es posible de lograr, pero es más complejo que en la construcción del tipo mencionado en el inciso anterior. Como desventajas, además de los problemas de aislamientos ya mencionados, se debe considerar que la construcción del cabezal es compleja, aunque la introducción de hasta una curta capa es factible.

c) Flujos juntos dentro del Cabezal: Este tipo de coextrusión se puede realiza en cabezales convencionales, con la inclusión de un adaptador que dosifica los diferentes materiales para la formación de una sola comente. La ventaja de este tipo de construcción, es que casi cualquier número de capas puede incluirse para obtener láminas de aplicaciones muy especializadas, todo esto con una complejidad relativamente menor a los métodos anterior. Como restricción, se debe tomar en cuenta que los materiales deben tener propiedades Teológicas y temperaturas de proceso similares. Se puede considerar que este es el sistema más usado en la producción de coextrusiones.

Aplicaciones de los Productos Película Plana (0.01 – 0.4 mm)

Laminaciones

Películas encogibles

Películas para envoltura

Películas para envases

Películas para bolsas

Películas para uso decorativo

Películas para pañal

Películas con relieve

Cintas adhesivas

Otras

Lámina Termo-formable (0.03 – 2.5 mm)

Cubiertas

Desechables

Blister Pack

Envases

Skin Pack

Coexfrusiones

Envases de productos químicos

Envases de alimentos

|

Diámetro del husillo (mm)

|

Relación L/D

|

Motor (Kw)

|

Producción (Kg/h)

|

Observaciones

|

|

15

|

25

|

1.5

|

3

|

PE rayas tubo

|

|

20

|

25

|

2.2

|

6

|

PE rayas tubo

|

|

25

|

25

|

3

|

10

|

PE rayas tubo

|

|

30

|

25

|

4

|

18

|

Plastificado

|

|

45

|

25

|

11

|

50

|

Plastificado

|

Temperatura de la masa: Hemos visto que es importante mantener la temperatura de la masa, antes de la entrada al cabezal, en un nivel bajo. Para un procesamiento inmejorable con un tornillo de barrera, el perfil de temperatura de las zonas de la extrusora debe ser del tipo «joroba» (“humped»). Esto es que la primera zona debe estar caliente pero no tanto; la segunda zona debe estar muy caliente para fundir el material rápidamente para disminuir desgaste del tornillo por fricción y el calor de cizallamiento; luego cada zona que sigue debe estar más fría en forma progresiva; hasta que la última zona esté relativamente fría.

Consideremos que la extrusora es el intercambiador de calor más eficiente de la Línea porque cuenta con un sistema de enfriamiento forzado y el espesor de la capa de resina es relativamente bajo.

Perfil de la temperatura de «Joroba» de una extrusora en °C.

|

Zona N°1

|

Zona N°2

|

Zona N°3

|

Zona N°4

|

|

180

|

240

|

220

|

220

|

Este es un perfil típico para una extrusora de cuatro zonas: 180 240 220 220 °C. Tener en cuenta que cada diseño de tornillo es diferente por lo que el perfil de temperatura para cada caso determinado debe establecerse para lograr los mejores resultados. Igualmente se debe tener siempre en cuenta que la temperatura de la última zona no debe ser menor que la temperatura de fusión del material, porque si lo es el polímero se solidificará en la camisa de la extrusora si el tornillo deja de operar.

La comprensión de lo que realmente es la temperatura de la masa puede permitir a los ingenieros de planta mejorar la calidad de sus productos finales. Una masa que no tiene una gradiente de temperatura uniforme a través del flujo de la masa fundida tendrá consecuentemente una gradiente no uniforme de viscosidad. Todos los diseños de cabezales por sistemas de simulación de flujo con computadoras asumen una viscosidad constante.

Recubrimiento de cable: Componentes de La Línea. En la industria de cables aislados, una amplia variedad de productos hace que existan muchos tipos de configuraciones para líneas recubrimiento. A pesar de la diferencias entre ellas, todas guardan una estrecha relación; la parte fundamental de estos procesos se encuentra en el lado o cabezal y éste es común a todos los tipos de recubrimiento.

a) Descripción del Dado: Para el proceso de recubrimiento de cable, se utiliza un cabezal del tipo de sección anular, por su similitud con salidas de los cabezales para película tubular y tubería. En el caso del proceso de recubrimiento de cable, el propósito es aislar a un producto semi-terminado como el cable de cobre o la fibra óptica.

Recubrimiento por Presión: En este tipo de cabezal, el cable a recubrir se encuentra envuelto por el plástico fundido bajo presión en el interior del dado. En este caso, la adherencia del plástico al cable por las condiciones de presión y temperatura es muy buena; en el caso de alambre trenzado, se asegura la penetración del plástico entre las tramas metálicas. Para un mejor logro propósito de este propósito se puede crear un vacío en la parte central del cabezal.

Recubrimiento por Tubo: En el dado para recubrimiento por tubo, se utiliza un dado similar al usado en la producción de tubería, pero un diámetro muy pequeño. En la etapa de recubrimiento, el pequeño tubo formado en el cabezal se contrae, disminuyendo un poco su espesor y cubriendo la superficie del cable.

b) Elementos Posteriores al Cabezal: Todas las líneas deben tener después del cabezal un sistema de enfriamiento, un elemento de tiro y un embobando, y adicionarles un sistema de medición de espesores de pared, un probador de fuga de corriente y otros sistemas de medición que dependerán de la especialidad que se esté trabajando.

Aplicaciones de los Productos

Aislado de fibra óptica

Cable fino

Cables telefónicos

Cables sencillos o trenzados

Cable de alta tensión con Polietileno entrecruzado

Cable de alto Calibre.

Líneas de Pelletización y Producción de Compuestos.

Otros Usos:

Formación de Perlas o «pellets», que es la forma más práctica que pueden tener las resinas plásticas para su manejo, transportación y alimentación de la maquinaria de moldeo final.

Para lograrlo, se debe contar con un equipo con zonas localizadas de diferente rango e intensidades de mezclado y corte del material plastificado. Los grados de mezcla y corte, se obtiene con repetidos cambios del sentido del flujo líquido, separaciones de corrientes e intercambios de capas de materiales en los diversos canales de un tornillo. Generalmente, en la construcción de maquinaria para líneas de compounding, la característica es usar motores de accionamiento de alta potencia, ya que el calor usado en la plastificación del material debe provenir en mayor grado por la acción de fricción en el mezclado que por los elementos calefactores exteriores.

Equipo Auxiliar

a) Compounding de Poliolefinas

Se distinguen tres formas para producir compuestos de Poliolefinas, por el estado físico de la resina que abandona el reactor donde se genera:

Para resina fundida

Para resina en solución

Para resina en Polvo

Líneas para Compounding de Resina Fundida: En este tipo de formación de compuestos, la descarga directa del reactor en forma de masa fundida pasa a una extrusor con un husillo de relación de 24 L/D y una configuración especial, o con husillo gemelos co-rotantes donde las labores de aditivación, homogeneización y pelletizado llevan a cabo remoción de gases para abatir las concentraciones de etileno residual hasta 50 ppm o menor. Aunque este tipo de maquinaria había sufrido un constante desarrollo para satisfacer las crecientes demandas de LDPE hasta llegar a máquinas con una producción de 20 a 30 ton/hr. El uso creciente de LDPE, obtenido como una solución o como polvo, hace que el diseño de máquinas más productivas sea poco probable.

Líneas de Concentración de Soluciones: En la obtención de Poliolefina por el método de solución, el principal obstáculo de un material procesable es la separación del solvente, usado en la polimerización de la resina obtenida. Una solución a este problema era la separación por agotamiento con vapor de agua, pero esto implicaba con vapor de agua, pero esto implicada una costosa separación y purificación posterior del solvente, que debe estar libre de agua para poder reutilizarse.

La mejor opción se encuentra en concentrar directamente mezclas de polímero al 85% en extrusora, debido a la alta viscosidad del producto. Para algunos casos como el de la resina de PEAD para grado inyección, la desgasificación se lleva en extrusores monohusillo que operan en cascada, eliminando los volátiles durante la transferencia entre ambos equipos.

Otros equipos de tornillos gemelos o multihusillo, son usados para Poliolefina de alta viscosidad. Los equipos actuales para la aditivación y pelletización de resinas obtenidas por solución, llegan a tener productividades de 15 ton/hr, con diámetros hasta de 460 mm.

Líneas para Compounding de Resina en Polvo: Este tipo de líneas tienen productividades hasta 20 – 25 ton/hr, ligeramente menores que las líneas para resina fundida, pero mayores a las concentración de soluciones. Han tenido poco desarrollo tecnológico desde su creación, avanzado únicamente en el aspecto de velocidades de producción.-El uso de equipos monohusillo, se encuentra limitado en capacidad, llegando sólo a 5 ton/hr como máximo. En husillos gemelos, las máquinas con husillos engranados y de giro contrario, tienen poca efectividad y debido a problemas de construcción no se pueden diseñar máquinas de grande diámetros, ello limita la capacidad de producción. Sin embargo, en sistemas de husillos gemelos no engranados de giro opuesto o engranado de giro en el mismo sentido, se pueden lograr mayores diámetros, hasta de 380 mm y se obtienen producciones máximas.

Pelletizadores para Poliolefina: Para la formación de perlas o pellets de Poliolefinas, provenientes de los equipos de alta productividad mencionados, se usan equipos con capacidad de 25 ton/hr. Un esquema del equipo de pelletización.

b) Compounding de Polímeros Sensible a la Temperatura: Al tratar sobre polímeros sensibles a la temperatura, la atención principal se dirige al PVC que es el caso más típico, pero también debe mantenerse presente a los Polietilenos entrecruzable, espumable y algunos hules termoplásticos como miembros de este grupo. En el caso de producción de compuestos de PVC, la mezcla de un mayor número de aditivos en comparación con la Poliolefinas y por consecuencia, la necesidad de un trabajo de incorporación de materiales más efectivo, encuentra la dificultad del manejo de una resina que puede degradarse con facilidad. En el caso de extrusión de tubería o perfil de PVC rígido, se prefiere premezclar la resina de PVC con los aditivos necesarios en mezcladores de alta velocidad. Los polvos obtenidos de este equipo, son alimentados directamente al extrusor donde el producto final será obtenido. Cuando el uso del material pleiteado es necesario como en los casos de producción dé cable recubierto, suelas de calzado con PVC plastificado, o botellas de compuesto de PVC rígido, es necesario el uso de una línea de extrusión especializada para el mezclado y pelletización de los componentes que, por complejidad del proceso, regularmente llegan a 3 ton/hr para compuesto de PVC rígido y hasta 6 ton/hr para material plastificado. Paras las resinas de PVC, en especial cuando se trate de PVC altamente sensible a la temperatura y al corte, es necesario controlar estrictamente las condiciones de producción. Los tipos de equipo más adecuados para el compounding de PVC incluyen:

– Extrusores con husillos gemelos engranados y de giro contrario.

– Plastificadores empleados específicamente para compuestos de PVC plastificado.

– Amasadores con unidades de descarga monohusillo.

– Extrusores planetarios con unidades de descarga monohusillo.

– Extrusores con husillos gemelos, engranados y de giro en el mismo sentido, con unidades de descarga monohusillo.

c) Compounding de Polímeros de Estireno: Ya que el Poliestireno se obtiene como material fundido por la mayor parte de los sistemas de polimerización, el trabajo de pelletización se puede lograr con bombas de engranes para el transporte del material y unidades de pelletización. Cuando además de la pelletización, se requiere de la incorporación de plastificantes, lubricantes, colorantes u otros aditivos y una desgasificación para remover monómero residual, es preciso el uso de maquinaria de husillos. En la producción de compuestos de Polímeros de Estireno, la productividad de la maquinaria empleada no sobrepasa generalmente las 3.5 ton/hr.

d) Compounding de Plásticos de Ingeniería: La producción de compuestos de plásticos de ingeniería involucra a resinas termoplásticas como: PA, PC, ABS, POM, PMMA, PPO, etc., además de plásticos termofijos y plásticos reforzados y cargados. Las operaciones involucrada en el Compounding de plásticos de ingeniería son:

– Plastificación

– Distribución y mezclado de aditivos

– Remoción de volátiles

– Inclusión de cargas, cuando se requiera

– Refuerzo con fibras minerales, cuando se requiera Aleaciones con otros polímeros, cuando se requiera

– Pelletización

A diferencia de las líneas de producción de los compuestos antes mencionados, aquellas usadas para plásticos de ingeniería tienen una productividad baja, que fluctúa entre 100 y 1500 kg/hr.

Extrusión de Doble Husillo:

La construcción de extrusores de dos husillos se conoce desde más de 50 años, originándose su desarrollo en Europa. La dificultad principal en sus orígenes era la complejidad requerida para los cojinetes de empuje y en engranaje para la coordinación del giro de los husillos. Las razones principales del desarrollo y uso de extrusores doble husillo se ha enfocado a la transformación de materiales sensible a la temperatura y procesos especiales como formulación de compuestos, reacciones químicas, remoción de volátiles y otros.

Funciones de Mezclado: Para la formación de compuestos, los extrusores doble husillo utilizan las funciones de dispersión y de distribución de materiales. En el caso de la dispersión, implica que las cargas o aditivos sufrirán una reducción en la función distributiva sólo implica una separación y homogenización de las partículas en el volumen de la mezcla.

| |

| Extrusora doble tornillo |

| |

| Extrusora doble tornillo |

|

|

Extrusores contra-rotante Entrelazados: En este tipo de extrusores se utilizan cuando se requiere de una gran dispersión de los materiales como en el caso de masterbatch de color o de aditivos. También se utiliza para aleaciones poliméricas que requieran un mezclado intenso. Una ventaja de estos equipos es que funcionan como bombas de desplazamiento positivo, facilitando cualquier operación de extrusión en línea sin necesidad de bombas de engranes.

Extrusores Co-rotantes Entrelazados: Estos extrusores se prefieren para compounding en volúmenes mayores. Entre los husillos existe solo una pequeña separación, forzando con esto al plástico a circular por la periferia de los husillos, generando un patrón de forma de «8». Por esta pequeña separación se crea un efecto de «auto-limpieza de la superficie del otro.

Extrusores Contra-rotantes No Entrelazados: Los extrusores contra – rotantes no están en contacto íntimo, siendo por esta razón excelentes en los casos donde sólo requiere un mezclado distributivo, es decir, que no requiera de una reducción del tamaño de los aditivos agregados. También se usan en desvolatilización de altas producciones.

Soplado

Definición: El moldeo por soplado es un proceso discontinuo de producción de recipientes y artículos huecos, en donde una resina termoplástica es fundida, transformada en una preforma hueca y llevada a un molde final en donde, por la introducción de aire a presión en su interior, se expande hasta tomar la forma del molde es enfriada y expulsada como un artículo terminado. Para la producción de la preforma, se puede considerar la mitad del proceso como conjunto y utilizando el proceso de inyección o extrusión, permitiendo que el proceso de soplado se divida en dos grupos distintos: inyección – soplo y extrusión – soplo.

Ventajas y Restricciones: El proceso tiene la ventaja de ser único proceso para la producción de recipientes de boca angosta; solamente comparte mercado con el roto-moldeo en contenedores de gran capacidad. Para el proceso extrusión soplo, la producción de la pieza final no requiere de moldes muy costosos. Otra ventaja es la obtención de artículos de paredes muy delgadas con gran resistencia mecánica. Operativamente permite cambios en la producción con relativa sencillez, tomando en cuenta que los moldes no son voluminosos ni pesados. Como restricciones del proceso se puede mencionar que se producen artículo huecos que requieren de grandes espacios de almacenaje y dificultan la comercialización a regiones que no estén próximas a la planta productora. Por otra parte, en el proceso de extrusión – soplo, se tienen en cada ciclo una porción de material residual que debe ser molido y retornado al material virgen para su recuperación, lo que reduce la relación producto obtenido/material alimentado, y que se debe adicionar al precio del producto.

Aplicaciones: Prácticamente el moldeo de cualquier recipiente se puede lograr por medio del proceso de soplado, siendo el único para la producción de recipientes de cuello angosto de alto consumo en industrias como la alimenticia, cosmética y química, aunque en envases de cuello ancho, puede encontrar cierta competencia en el proceso de inyección y quizás con el termoformado, mientras que en contenedores de gran tamaño y boca angosta, observa una gran competencia con el moldeo rotaciones. El proceso se encuentra en franco crecimiento, bajo la necesidad de abastecer a un mercado de alimentos también en constante auge. Ejemplo de la diversidad de aplicaciones son:

Sector Cosméticos – Farmacéutico

– Envases de tratamiento tipo ampolletas

– Envases pequeños para muestras médicas

– Recipientes para medicamentos en pastillas

– Recipientes para jarabes, soluciones y suspensiones

– Recipientes grandes para suero

– Recipientes para shampoo y cremas

– Recipientes para lociones y perfumes

Sector de Alimentos

– Botellas para aceite comestible

– Botellas para agua potable

– Botellas para bebidas alcohólicas

– Envases pequeños para golosinas o promocionales

– Envases para bebidas refrescantes no carbonatadas

– Envases para condimentos

– Envases para bebidas en polvo

– Botellas para bebida carbonatadascon o sin retorno

Para la obtención de artículos huecos por esta vía, la resina polimérica es alimentada a la tolva de un extrusor; de ahí pasar al interior del cañón, se plastifica y homogeneiza por medio del husillo con los pigmentos y otros aditivos que también hayan sido alimentados, siendo únicamente restringido el uso de cargas o refuerzos, ya que estos últimos generalmente provocan la ruptura de las paredes del artículo cuando está en la etapa de soplado.

El material ya homogéneo y completamente plastificado, pasa al dado o cabezal que, de manera similar a la extrusión de tubería que, de manera similar a la extrusión de tubería, produce una preforma (párison) tubular con dimensiones de pared controladas para la pieza final cumpla con las dimensiones de espesor requeridas.

La producción de esta preforma deber se invariablemente vertical y descendente, ya que no existe ninguna guía que pueda ofrecerle alguna otra orientación, mientras que el tiempo empleado desde que comienza a salir del dado hasta que tiene la dimensión precisa para continuar con el ciclo, está limitado al momento en que la primera porción de plástico extruído se enfríe, perdiendo características para ser moldeado.

Llegando a la longitud de preforma óptima, que es ligeramente mayor a la longitud del molde que forma la pieza final, entra en acción del mecanismo que cierra las dos parte del molde para dejar confinado el párison en éste. Durante su movimiento, el molde además de rodear al párison, lo prensa por uno de sus extremos provocando el sellado de las paredes del tubo, debido a que el plástico se encuentra aún arriba de su temperatura de reblandecimiento.

El diseño del molde puede incluso cortar el material sobrante por debajo de éste, formando así, la característica línea o costura en la base de todo recipiente obtenido por extrusión-soplo. El otro extremo del párison permanece abierto, pues es necesario para las etapas posteriores.

En la tercera fase del proceso se introduce una boquilla por el extremo abierto del molde y en el interior del párison, se inyecta aire a presión, obligando a la preforma a extenderse hasta alcanzar las paredes del molde, donde se enfría y conserva la forma interior del molde. La boquilla de inyección del aire crea al mismo tiempo la estructura final de la boca y cuello del recipiente.

Es importante señalar que durante el proceso de expansión de la preforma hacia las paredes del molde, el espesor de la pared sufre una reducción por el aumento del área superficial.

En la última fase del ciclo de soplado, el molde se separa exponiendo al recipiente terminado a una temperatura en que es estable dimensionalmente, para ser entonces expulsado por su propio peso o por el aire a presión que aún se encuentra en su interior. Generalmente, el tiempo invertido en la dos últimas etapas tarda lo suficiente para que en el dado se haya eximido una nueva preforma, siendo necesario que el molde recién liberado del producto tenga que moverse hacia la recepción del nuevo material, para iniciar un nuevo ciclo productivo.

Descripción del equipo:

Cabezal de Extrusión: Desempeña un papel importante en el proceso de extrusión -soplo, ya que la calidad con sea producida la preforma, depende del éxito de la etapa de soplado. Todos los cabezales utilizados en la extrusión de 90°, pues no existe otra forma en que el molde pueda tomar el párison que no sea vertical. Las secciones de alimentación al cabezal, deben tener un diseño adecuado para evitar líneas de soldadura por elementos que sostenga el mandril central del dado. Para la producción de preforma central del dado. Para la producción de preforma de diámetro pequeño, una salida de material recta o convergente puede ser indicada y, un párison con espesores de pared constante responde perfectamente a las necesidades del proceso. Para la producción de formas que no sean completamente cilíndricas y de sección transversal uniforme, o que sean de un tamaño relativamente grande, es necesario contar con un control en el espesor de la preforma o párison extruído, que podrá ser no uniforme al paso de su longitud. La variación de espesores, en el caso de formas irregulares y complicadas, obedece a que al momento del soplado algunas zonas de la pared de la preforma experimentan mayor elongación que otras, produciendo paredes más delgadas, débiles o muy gruesas donde se desperdicia material.

En el caso de productos grandes, el peso del párison extruído se incrementa con la longitud y tiende a estirar a las paredes más cercanas al dado; se debe compensar con incrementos paulatinos de espesor al momento de la producción de párison. La variación en los espesores de la preforma, se logra por medio de un dado que pueda incrementar o reducir la distancia de la abertura, por le que se está extruyendo la resina. Esto se consigue con el movimiento ascendente y descendente del mandril del dado de extrusión.

Cabezal Acumulador En la producción de contenedores grandes, y principalmente cuando se requiere una distribución del espesor de pared, se recomienda el uso de maquinaria con cabezal acumulador, que es un mecanismo de almacenamiento del plástico fundido para posteriormente formar el párison con alta velocidad. Así, se evita el estiramiento natural del párison que en casos extremos puede provocar la ruptura del mismo, especialmente si su peso es mayor a 2 kg.

Corte del Párison: Una vez que el párison ha sido formado y captado por el molde, existe un mecanismo que corta el párison y permite el paso de la boquilla de soplado. En el caso del PVC y Poliolefinas, se puede utilizar una cuchilla en frió. En caso de que el párison sea muy delgado o inestable, se prefiere un alambre caliente (resistencia eléctrica), que tiene la desventaja de requerir mayor mantenimiento,

Moldes para extrusión – soplo sin biorientación: Estos moldes son lo más sencillos, ya que un solo molde de dos piezas se puede utilizar para el funcionamiento de una máquina. Para su construcción, se pueden utilizar materiales muy ligeros como el aluminio, debido a que en la etapa de soplado no se ejerce una presión elevada como en un moldeo por inyección, consiguiendo ventajas en peso y conductividad térmica, siendo más sencillo maquinar los canales de circulación del líquido de enfriamiento. Sin embargo, en máquinas de alta productividad, la intensidad de trabajo puede demandar moldes de acero o alguna otra aleación resistente para conservar el molde en buenas condiciones aún después de someterlo a los largos periodos de producción.

Procesos para la obtención de recipiente bioríentados: Durante mucho tiempo se estimó la posibilidad de introducir a los materiales plásticos en el envase de bebidas gaseosas, agua purificada y otros productos, donde el dominio del vidrio y los materiales metálicos parecía indiscutible.

Las principales características que el plástico debe cumplir son:

– Presentar alta transparencia para proporcionar buena presentación al producto envasado

– Resistencia mecánica a presione internas en caso de bebidas carbonatadas

– Cumplir con los requerimientos de vida de anaquel exigidos por las bebidas carbonatadas

– Tener resistencia a impactos producidos durante las labores de producción, transporte y distribución del producto.

– Tener un precio menor al vidrio y productividades iguales o mayores a éste.

Las dificultades parecían excesivas, sobre todo en el caso de la impermeabilidad al C02, y por la presión a la que se envasan las bebidas gaseosas, sólo se podía aspirar a resolver el problema con grandes espesores de pared o complicadas coextrusiones. Inclusive, era contraproducentes al analizarlas en transparencia, productividad y costo, por ello se descartaban como alternativas factibles. El desarrollo de una modificación a los procesos de extrusión -soplo e inyección – soplo, así como la investigación de nuevos grados de resinas que cumplieran con la propiedades mecánicas y de permeabilidad impuestas por las características de los productos a envasar, resolvieron los problemas para la sustitución de vidrio y metales, en campos en que parecían irremplazables.

Proceso de Extrusión – Soplo con Bioríentación: Es preferido para la obtención de botellas de PVC transparentes; es un proceso de extrusión – soplo, con una etapa que asegura el estiramiento longitudinal del recipiente producido.

Las primeras etapas de este método, siguen el mismo camino descrito para el proceso extrusión – soplo convencional, pero al llega a la última etapa no se obtiene el producto final, sino una preforma. En el proceso convencional, la preforma obtenida es sellada en su parte inferior y soplada, sufriendo un gran estiramiento circunferencial, pero bajo longitudinalmente, que provoca un arreglo y orientación desbalanceado en las moléculas y pérdida de las propiedades físicas máximas que el polímero puede proporcionar. Para resolverlo, la preforma obtenida es trasladada al molde que tiene la forma del producto final y que es mayor en longitud y circunferencia en relación con la preforma. Aquí entra en acción simultánea un dispositivo mecánico que estira la preforma longitudinalmente, mientras que por medio de aire a presión se realiza la expansión de las paredes de la preforma hasta las paredes del molde. Así, se obtiene el recipiente requerido con una orientación en sentido longitudinal y circunferencial, que mejora de manera notable las propiedades mecánicas de las paredes del producto, logrando altas resistencia con paredes considerablemente delgadas.

Moldes para Extrusión – Soplo con Bioríentación: Para la extrusión – soplo con biorientación, los moldes no requieren de construcciones de gran resistencia a la presión, pero no bastante complejos en su funcionamiento y diseño. Se puede usar materiales ligeros en su construcción o de mayor resistencia mecánica, dependiendo de la intensidad de uso a que estén sometidos.

Los principales parámetros para el control del proceso de extrusión son: Temperatura de extrusión y la Velocidad de extrusión o caudal.

Temperatura de Extrusión: El principal efecto de la modificación de la temperatura de extrusión es la viscosidad del polímero (su resistencia al flujo). La selección de la temperatura de extrusión debe hacerse de manera tal que permita reducir el consumo de potencia del motor de la extrusora a valores tales que estén en el intervalo de trabajo del equipo y, adicionalmente, se alcance una viscosidad del polímero adecuada para su procesamiento. La temperatura óptima de extrusión de cada resina dependerá de su distribución de pesos moleculares, representado desde el punto de vista reológico por su viscosidad y, más popularmente, por su índice de fluidez, éste último de vaga precisión. Los efectos de la temperatura de extrusión se observan más allá de la salida de la boquilla. Los principales efectos de la temperatura de extrusión resultan reflejados en las características de la superficie del material extrudado y el grado de cristalización del mismo. Una de las propiedades mas afectada por la modificación de la temperatura de extrusión es la resistencia al impacto en los productos.

Velocidad de Extrusión: Generalmente en los procesos de extrusión el objetivo de la optimización de las variables de procesamiento es el logro del máximo caudal (Kg. de resina procesada por unidad de tiempo) que permita la obtención de un producto de alta calidad.

Problemas y soluciones del proceso de extrusión: Como paso previo a emprender las acciones con miras a remediar problemas que pudiesen presentarse durante este tipo de procesamiento, se sugiere verificar primero:

1.- ¿Existe alguna falla reportada en el equipo?

2.- ¿Se ha seguido cabalmente el procedimiento de arranque, funcionamiento y parada del equipo?

3.- ¿Se están empleando las condiciones de operación recomendadas para la resina utilizada?

4.- ¿Se han razonado las consecuencias de modificar las condiciones de operación del equipo?

Las respuestas a estas preguntas pueden evitar que se emprendan acciones correctivas que tengan peores consecuencias que el inconveniente inicialmente detectado. En caso de no conseguir solventar el problema mediante el análisis de los cuatro puntos anteriormente cuestionados, a continuación se presenta una lista de recomendaciones para la solución de frecuentes problemas en el procesamiento de resinas mediante la técnica de extrusión.

Finalmente un operador calificado debe estar siempre atento ante la presencia de situaciones indicadoras de posibles fallas en el proceso, para ello se sugiere:

a.- Inspeccionar, ver: ¿Se encuentran operando correctamente los sensores de temperatura, presión y consoladores de temperatura?

¿Se encuentran todas las zonas de calentamiento dentro, por encima o por debajo de la banda de control?

b.- Escuche: ¿El motor de la extrusora, los relays de los controladores de temperatura, tienen el sonido característico?

c.- Sienta: ¿Existe una vibración inusual en la reductora? ¿Se encuentra caliente o fría la línea de salida de agua de la garganta?

Es importante que en cada jornada se lleve un registro detallado de las fallas y anomalías que se presentan en la operación de una extrusora, ya que esta información permite la realización de análisis para repotenciación y/o reemplazo de equipos.

La extrusión es uno de los métodos más antiguos para dar forma a los materiales plásticos con perfiles relativamente sencillos.

| Fractura de la fusión, causada por flujo turbulento en la fusión a través de

una aguda reducción a la entrada del dado

|

|

Perfil de velocidades de la fusión al fluir a través de la abertura del dado, el

cual puede conducir el defecto llamado piel de tiburón

|

| Fig. 4 Tornillos de extrusora típicos |

| Componentes principales de una extrusora |

|

Zonas por las que atraviesa el material

|

–Boquilla o hilera (die): contiene torpedo para perfiles huecos.

fuente:(c) http://tecnologiadelosplasticos.blogspot.com.es/2011/05/extrusion-de-materiales-plasticos-ii.html

En la clase de hoy se han manejado los conceptos de extrusión siguientes:

EN la sesión de hoy hemos trabajado con reología. Se ha realizado la práctica sobre obtención de datos de presión en el reómetro. EL trabajo a realizar es el cálculo de la viscosidad.

Os subo unas fotos de las prácticas:

Prácticas con estudiantes erasmus.

En la sesión de hoy hemos abordado el primer tema en el que se ha expuesto los conceptos básicos para la selección de procesos de conformado de materiales poliméricos y la selección de los materiales adecuados para su transformación y diseño.