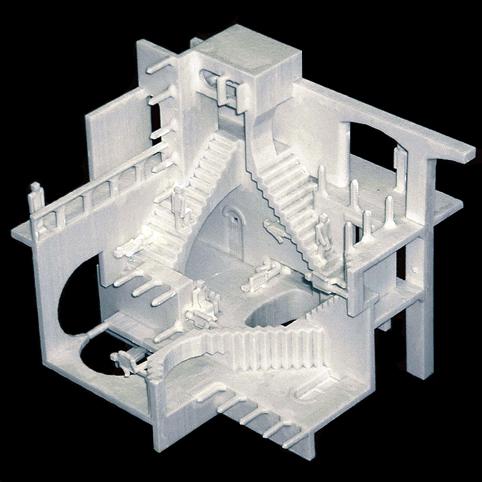

Prototipos avanzados

9 12 2012Impresión 3D

Publicado el 16 septiembre 2011 por Luissantalla en http://es.paperblog.com/impresion-3d-685039/

Las principales tecnologías existentes actualmente son:

- DSPC (Proyección aglutinante): tecnología de impresión 3D que trabaja mediante la deposición de material en polvo (composite) en capas y su ligazón selectiva con el sistema de impresión de “chorro de tinta” de material aglutinante.

- SLA (Estereolitografía): sistema que proyecta un láser UV sobre un baño de resina fotosensible líquida para polimerizarla.

- SGC (Fotopolimerización por luz UV): tecnología similar a la Estereolitografía. Funciona mediante la solidificación de un fotopolímero o resina fotosensible con una lámpara de UV de gran potencia.

- FDM (Deposición de hilo fundido): tecnología que basa su funcionamiento en un hilo de material a 1ºC que se mueve en el plano XY horizontal con la ayuda de una boquilla. Este hilo solidifica inmediatamente sobre la capa anterior.

- SLS (Sinterización Láser Selectiva): sistema que funciona mediante el calentamiento previo de una cubeta en la que se deposita posteriormente una capa de polvo. Tras esto, un láser CO2 sinteriza el polvo en puntos concretos para crear la pieza.

- LOM (Fabricación por corte y laminado): sistema de impresión 3D basado en la continua colocación de hojas de papel encolado sobre una plataforma. Tras ser colocada, se prensa cada una de ellas con un rodillo caliente que la adhiere a la hoja anterior.

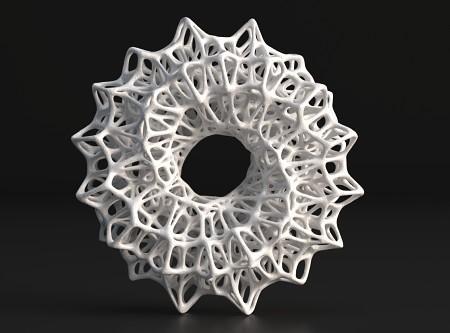

Materiales FullCure® se basan en materiales acrílicos y fotopolímeros que permiten construir modelos y piezas 3D de alta precisión con detalles finos para una amplia gama de aplicaciones de prototipado rápido.

Las impresoras 3D ZPrinter utilizan dos componentes básicos para “imprimir”: un composite especial y una “tinta” que compacta el composite. El área de trabajo es de 25 x 35 cm. (según modelo) sobre la que se deposita el composite de forma uniforme y posteriormente, varios cabezales de inyección de tinta (similares a los de una impresora doméstica) lanzan la tinta de distintos colores sobre la sección del modelo a compactar. La impresora 3D “imprime” dos capas de entre 0,089 mm y 0.203 mm por minuto hasta un máximo de 20 cm de altura (tamaño máximo de la cubeta).

Al terminar la impresión, el composite sobrante se aspira y se recicla para futuros usos, dejando el modelo limpio y libre de residuos. En este etapa del proceso, la pieza es todavía fragil y debe manipularse con cuidado. Para darle el acabado final, es necesario infiltrarla (sumergirla) en uno de los distintos infiltrantes (adhesivos especiales), que incrementan la dureza y resistencia de la pieza hasta que pueda ser manipulada sin ningún tipo de precaución especial.

Composite

El “polvo” que utiliza la impresora 3D como soporte de impresión puede tener distintas propiedades para utilizarse en procesos distintos. La tecnología de impresión 3D de ZCorp puede utilizarse para hacer modelos en color de manera directa, para fabricar moldes o moldes inversos, se pueden hacer piezas elásticas (a base de elastómero) y piezas capaces de encajar unas con otras.

- de Alta Definición: Es el composite estándar para partes resistentes y de alta definición. Es el material preferido para imprimir tanto para imprimir a color yeso como a todo color y para maximizar el acabado de superficie, la resolución y la resistencia de la pieza.

- Fundición a la cera perdida: Para partes que se pueden sumergir en cera para producir modelos para fundición con cera perdida (Investment Casting). La base es de celulosa, fibras especiales y aditivos para proveer partes precisas que pueden absorber la cera y minimizan residuos durante el proceso de quemar el modelo de cera.

- Fundición por gravedad: Material para imprimir moldes para fundición por gravedad de metales no-ferrosos, a base de arena para fundición, yeso y aditivos para proveer moldes resistentes con un buen acabado de superficie y que resiste el calor de la fundición.

- especial “Elastomérico”: Material optimizado para infiltrar con un elastómero para partes con propiedades elasticas como hule. El material base consiste de celulosa, fibras especiales y aditivos para proveer partes precisas y capaces de absober el elastómero.

Aglomerante

Las impresoras 3D utilizan diferentes tipos de “tinta” según el tipo de composite que vayan a utilizar. De este modo, existen aglomerantes con distintos nombres comerciales (zb59, zb58, zb56,…) que tienen una mezcla adecuada para trabajar con los distintos tipos de composite. Sin embargo, la característica principal que distingue a estas tintas es el color.

- Aglomerante monocromo. Se utiliza en las impresoras monocromo. Permite obtener piezas de un sólo color (blanco yeso). Existen variaciones que permiten obtener piezas de otro color, pero siempre un color único: Gris, Cian, Magenta o Amarillo.

- Aglomerante en color (Cian, Magenta, Amarillo y Transparente). Es el conjunto de aglomerantes que se utilizan para producir piezas a todo color. Las tintas se mezclan como si de una impresora de chorro de tinta en color se tratara para obtener un amplio espectro de colores.

Infiltrante

Los modelos creados con la tecnología de impresión 3D ZCorp son relativamente frágiles recien sacados de la máquina. Existe una gran variedad de infiltrantes que se utilizan para obtener distintos acabados en las piezas. Los infiltrantes más comunes son:

- Z-Bond™ (cianocrilato). Infiltrante de fácil aplicación que consigue resultados vistosos con colores brillantes.

- Z-Max™ (epoxy). Infiltrante que dota a las piezas de gran resistencia y durabilidad. La presentación es aceptable pero además se obtiene la máxima resistencia.

- Z-Snap™ (epoxy). Infiltrante especial para utilizar con composite “Snap-fit”, que permite obtener piezas flexibles que luego encajen entre ellas.

- TP-500 (solución para maquetas). Infiltrante especial para prototipos que vayan a utilizarse para presentaciones. Obtiene una resistencia limitada pero un acabado excepcional y la máxima fidelidad de colores con respecto al archivo digital.

- Agua con sal: Solución 100% ecológica. Se utiliza agua del grifo con sal Ecobond7 disuelta a unos 20ºC. Proporciona una resistencia inferior a los infiltrantes químicos y similar a la obtenida con cera. Se utiliza siempre con polvo zp150.

- Baño de cera. Las piezas producidas en una impresora 3D pueden recibir un baño de cera para obtener un acabado. El proceso se realiza de manera muy sencilla, por inmersión en un contenedor especialmente probado a tal efecto. Las piezas con baño de cera son brillantes y con un acabado excelente.

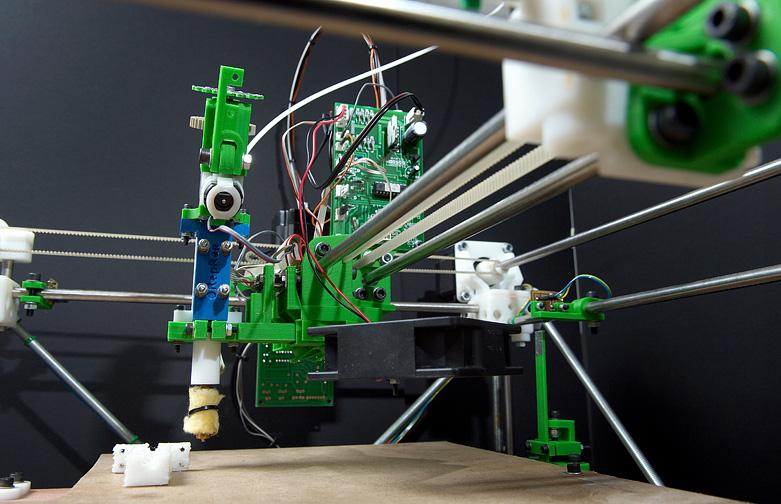

El Proyecto RepRap es una iniciativa para tratar de crear una máquina auto-replicable (capaz de fabricarse a sí misma), que puede ser usada como herramienta de prototipado rápido y de manufactura. RepRap está desarrollado bajo licencia GNU para producir una impresora 3D con ingeniería abierta “open source” . Actualmente sólo puede producir copias de sus partes de plástico, aunque el objetivo declarado del proyecto, y hacia el que se está avanzando, es llegar a imprimir sus circuitos y sus partes de metal. Su creador dice que “queremos asegurarnos de que todo tiene fuente abierta, no sólo el diseño y los programas de control sino la herramienta completa.”

Objet puede ofrecer un rango de 65 materiales para la impresión 3D, dentro de los cuales se encuentran 51 materiales compuestos (Digital Materials), para una amplia gama de aplicaciones de creación rápida de prototipos, y que cubre desde la visualización de alto realismo hasta la verificación funcional avanzada.

El Material Digital Objet ABS-like es un material de alto impacto (65-80J/m o 1,22-1,50 ft lb/in), alta resistencia al calor (65°C o 149°F; y 90°C o 194°F después de un tratamiento térmico posterior) ideal para fabricantes e ingenieros que intentan hacer simulaciones funcionales de productos de plásticos de ingeniería del tipo ABS, tales como piezas de encaje a presión, piezas móviles y resistentes y productos que requieren de pruebas de caídas.

El material Objet Clear ofrece una transparencia óptica y visualmente clara, combinada con una alta estabilidad dimensional.Esto permite que los ingenieros simulen el PMMA en aplicaciones similares al vidrio tales como lámparas, lentes y envases para cosméticos.

El material todo propósito Objet VeroWhitePlus lanzado recientemente para la familia de impresoras 3D de escritorio está disponible ahora para la línea profesional Objet Eden de impresoras 3D y la línea Objet Connex de impresoras 3D para varios materiales. Objet VeroWhitePlus es ideal para las pruebas de forma y aptitud para un amplio rango de industrias y para la validación del diseño de modelos.

Read more at http://es.paperblog.com/impresion-3d-685039/#JGupvFL9MB1FTQkf.99