Entrega de premios del concurso ECOJUGUETE

18 06 2021Hoy, 18 de junio, se ha hecho entrega de los premios del concurso de «ECOJUGUETE», nacido de la colaboración UPV y AIJU.

Categories : Materiales

Hoy, 18 de junio, se ha hecho entrega de los premios del concurso de «ECOJUGUETE», nacido de la colaboración UPV y AIJU.

Hoy hemos trabajado con un problema de laminación con ansys. Deformación plástica en la asignatura de simulación de procesos de conformado del MUIPCM en la Epsa.

el link del problema es:

fuente: https://www.aramultimedia.com/unabiomodelaen-3d-fet-peraaijuaajuda-a-planificar-una-operacio-per-una-lesio-tumoral-complicada por Lirios Silvestre

«S’han utilitzat fins a sis materials diferents per a reproduir els diferents teixits, el seu aspecte i comportament, amb una precisió de detall que permet planificar i assajar l’operació.

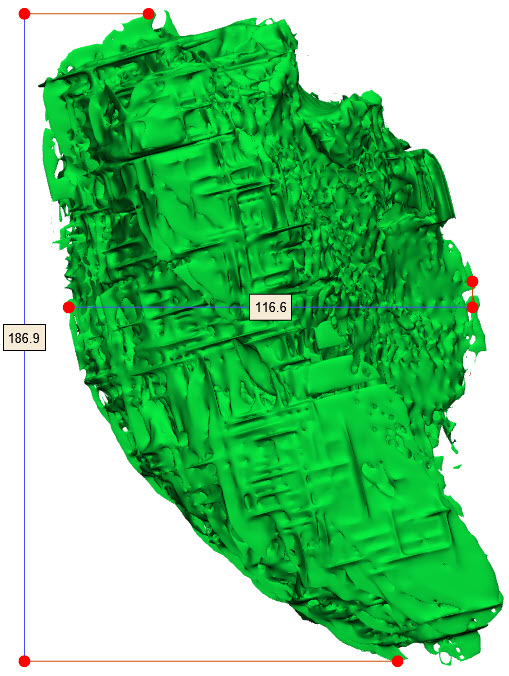

L’Institut Tecnològic del Joguet, AIJU, i Avamed Synergy, han fabricat amb impressió 3D el model anatòmic d’òrgans i teixits d’una lesió tumoral concreta, que ha permés la planificació de la cirurgia.

En aquest cas es tracta d’un pacient diagnosticat amb una «lesió d’estirp grassa» en la cuixa dreta, de gran dimensió i amb invasió intermuscular «que genera desplaçament dels teixits blans adjacents, així com compromís del paquet vasculonerviós«. Avamed Synerfy s’ha encarregat de la segmentació de teixits a partir d’una tomografia del pacient. S’han identificat de manera exhaustiva tots els teixits afectats, així com la complexitat de la lesió. AIJU ha traslladat tota aquesta informació al procés d’impressió, definint les propietats físiques que han de tindre els teixits.

S’han utilitzat sis resines diferents per a reproduir venes, os «fins i tot amb interior trabecular«; o teixit tumoral, aquest últim amb un material flexible i transparent per a poder vore les ramificacions interiors. L’objectiu és crear un biomodel físic que es comporte de la manera el més similar possible als teixits anatòmics, i que permeta una planificació mil·limètrica de la cirurgia. A més dels diferents materials, cal destacar el nivell de detall, amb una alta precisió major que «el millor equip de tomografia d’última generació«.

Nacho Sandoval, enginyer responsable d’AIJU Manufacturing, explica que el biomodel «ha ajudat a decidir la correcta disposició de l’extremitat durant la cirurgia. I gràcies al tractament en les diferents tonalitats de color, transparències i dispars textures flexibles dels diferents teixits, el cirurgià ha pogut assajar les possibles reseccions i preveure així les complicacions quirúrgiques sense augmentar els riscos en el pacient durant la intervenció«.

Aquests models biomèdics permeten als cirurgians disposar de la màxima informació precisa sobre la localització de la lesió i com pot afectar a altres estructures vitals. «Els avantatges abasten des de la planificació quirúrgica, l’assaig quirúrgic i la formació clínica«, perquè com explica Lucas antonio Díez, director general d’Avamed Synergy, «la vida dels biomodels una vegada planificat, assajat i intervingut el cas clínic, no ha terminat. En l’àmbit intern, residents i altres professionals poden aprendre de casos extremadament complexos als que no tenen accés per les limitacions físiques d’un quiròfan«.

El projecte el finança l’IVACE, l’Institut Valencià per la Competitivitat Empresarial. La seua directora general Júlia company, diu que «és un clar exemple del valor del coneixement que es genera en els centres tecnològics, i de com el seu poder és transversal, es poden beneficiar no sols les empreses del sector, sinó altres empreses, així com la societat en general«

Hoy hemos participado en el kick off del proyecto digitools. Los objetivos de este proyecto se definen como:

Mejorar el estado actual de la educación digital de las universidades participantes; Fortalecer la cooperación entre universidades, con el fin de facilitar el intercambio, flujo y co-creación de conocimiento en el campo de la educación digital y la creación de contenidos digitales; Correlacionar los planes de estudio de los cursos digitales con las necesidades concretas de los estudiantes y el mercado laboral; Reducir las diferencias significativas en la implementación de la educación digital y los sistemas de gestión del aprendizaje, tanto a nivel nacional como europeo; Introducir la educación en el campo de la creación de contenido digital y los derechos de autor en las universidades; Contribuir al desarrollo profesional del profesorado y del personal de apoyo (bibliotecarios), en el ámbito de la educación digital, a través de dos jornadas formativas conjuntas de corta duración del profesorado.

Los días 22, 23 y 24 de marzo del 2021 ha tenido lugar el Joint staff training event, que ha permitido exponer experiencias sobre «Using simulation centers for education in 3D Printing», dentro del proyecto europeo INNO3D+ Erasmus+ de la Unión Europea

A través de un proyecto de Generalitat Valenciana, hemos adquirido un equipo Phrozen de Msla. Las dimensiones son de 38x35x61cm, con luz led 4k

Características de la nueva impresora:

Características

Guia de diseño en impresion 3D

fuente: https://www.3dlimitless.com/guia-de-diseno-impresion-3d-profesional

«Renishaw, la empresa internacional de ingeniería, en colaboración con la Catedral de Gloucester y el Museo Victoria and Albert (V&A) de Londres recrean una réplica del candelabro de Gloucester mediante la tecnología de fabricación aditiva metálica (impresión 3D). El candelabro original está expuesto en el Museo Victoria and Albert, mientras que la réplica fabricada por Renishaw se expondrá en la Catedral de Gloucester.

El candelabro es una pieza extraordinaria que muestra las habilidades de los orfebres de principios del siglo XII. Una inscripción en el pie indica que fue donado a la Catedral de San Pedro, actualmente la Catedral de Gloucester, por Abbot Peter, que lo conservó entre 1107 y 1113.

La geometría del candelabro original, que representa un denso entramado de follaje y criaturas fantásticas, fue capturada con un escáner láser 3D para poder reproducirla. Después, Renishaw recreó el candelabro en fabricación aditiva, con polvo de aluminio, capa a capa, en uno de sus sistemas de fabricación aditiva (FA) multi-láser RenAM 500Q. La réplica ya se ha entregado a la Catedral de Gloucester.

La elección del material fue crucial para el proceso de fabricación: se descartaron los planes iniciales de usar modelos de titanio y se eligió el polvo de aluminio, más maleable. El cambio de polvo de titanio a aluminio permitió a los ingenieros de Renishaw una limpieza y terminación más fácil del candelabro, para alcanzar el mayor nivel de detalle.

El uso de la innovadora tecnología de FA de Renishaw para recrear esta obra del siglo XII, demuestra el potencial de este proceso para recuperar y reproducir tesoros y antigüedades complejos.»