Éstas son las tecnologías de impresión 3D que hay sobre la mesa y lo que puedes esperar de ellas

21 02 2014

La impresión 3D es una de las grandes tendencias de los últimos años en el terreno tecnológico. De hecho estamos viendo poco a poco como salen al mercado de consumo distintos modelos de impresora 3D que puedes comprar tanto a través de Internet como en grandes almacenes.

Sin embargo, la impresión 3D tiene mucho más detrás de lo que parece en primera instancia. A modo comparativo es como si hablásemos de automóviles, un campo enorme y tenemos distintos subtipos como eléctrico, híbrido o con combustible derivado del petróleo (diésel / gasolina / GLP).

Existen tres tecnologías principales a la hora de hablar de impresoras 3D y queremos que las conozcas así como también saber qué tipo de piezas y acabados puedes conseguir con ellas.

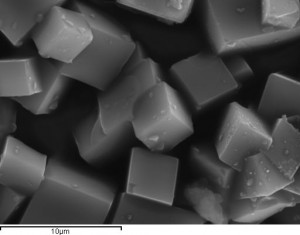

Ejemplo de piezas fabricadas con impresora 3D

Ejemplo de piezas fabricadas con impresora 3DImpresión 3D vs modelado tradicional

Las impresoras 3D forman parte de lo que se conocen como procesos de fabricación aditiva. Estos procesos son aquellos que permiten fabricar un objeto desde cero donde las máquinas van añadiendo material hasta conformar la pieza final.

En la fabricación tradicional como puede ser el mecanizado mediante torno de control numérico se parte de un bloque de material sobre el que se empiezan a realizar operaciones quitando capas hasta dejar la pieza que se quiere obtener y os dejamos un vídeo en el que se demuestran los métodos más comunes de mecanizado:

Los procesos aditivos incluyen, entre otros, todas las tecnologías de Prototipado Rápido (Rapid Prototyping) con métodos como la impresión 3D: FDM, FFF, Estereolitografía (SLA) o el Sinterizado Selectivo Láser (SLS).

Todos los procesos de fabricación aditiva tienen en común el hecho de que pueden generar geometrías muy complejas de una forma muy rápida. En todos los casos, los objetos presentan una textura material de capas muy finas, casi imperceptibles.

Mark Villacampa, quien lleva dentro de este mundo desde la llegada de las impresoras RepRap y que ha realizado recientes análisis de las últimas impresoras 3D del mercado y analizado el modelo de negocio de la impresión 3D nos da la clave para la creciente popularidad de la impresión 3D:

El boom reciente de la impresión 3D personal se debe principalmente al vencimiento de determinadas patentes relacionadas con la tecnología FDM. La tecnología protegida anteriormente por estas patentes hizo posible el nacimiento del proyecto RepRap en el año 2005. Todas las compañías que se encuentran actualmente dentro del mercado de la impresión 3D están impulsadas por el éxito del proyecto RepRap.

Tecnologías de deposición de material plástico

La tecnología que ha popularizado este método de impresión de figuras y piezas en 3D ha sido la que se conoce como Fusion Deposition Modeling (FDM) que fue inventada y patentada a finales de los años 80 por Scott Crump quien la empezó a comercializar a través de la empresa que fundó junto con su mujer, Stratasys.

1. Extrusor / 2. Material depositado / 3. Ejes de movimiento

1. Extrusor / 2. Material depositado / 3. Ejes de movimientoEs una tecnología que permite conseguir piezas utilizando plástico ABS (similar al material de los juguetes Lego) o bien PLA (un polímero biodegradable que se produce desde un material orgánico).

La gran mayoría de las impresoras 3D personales utiliza tecnología FDM

La tecnología FDM estaba protegida por patente y nació una tecnología que en esencia es similar, Fused Filament Fabrication (FFF) que hemos visto en impresoras como RepRap.La impresión con esta tecnología comienza desde la capa inferior, creando una superficie en la base para poder separar la pieza. Se utiliza un fino hilo de plástico pasa por el extrusor que es, en resumen, un dispositivo que calienta el material hasta el punto de fusión. En ese momento el plástico se depositando en la posición correspondiente de la capa que se está imprimiendo en cuestión.

Tras ser depositado en su lugar, el material se enfría y solidifica, una vez acabada esa capa, se desplaza verticalmente una pequeña distancia para comenzar la siguiente capa. Según la pieza a fabricar es posible que se necesiten varios soportes que se eliminan a posteriori.

La impresión, como en la mayoría de métodos de impresión 3D, se realiza capa a capa. Imaginad que queremos imprimir una manzana, pues el trabajo se realiza imprimiendo finas rodajas de la misma. Cuanto más finas sean las mismas, mejor será la calidad final de la impresión. Os dejamos un ejemplo en vídeo de la diferencia a la hora de utilizar capas más finas (más tiempo de impresión) frente a capas más gruesas:

Tecnologías impresión 3D con láser

Seguimos con las tecnologías más populares de impresión 3D y nos pasamos a hablar de dos tecnologías que utilizan el láser, con las tecnologías Estereolitografía (SLA) y Selective Laser Sintering (SLS). Con estas tecnologías se consigue una mayor precisión de las piezas imprimidas y un ahorro en tiempo de impresión.La tecnología SLA o estereolitografía nació antes que la tecnología FDM y FFF de la mano de Charles Hull quien también fundó la empresa 3D Systems. Esta compañía fue la primera en poner a la venta lo que hoy llamamos impresora 3D.

Una impresora de SLA tiene un funcionamiento también capa a capa pero a diferencia del método anterior en esta ocasión se parte de una base que se va sumergiendo (o saliendo) capa a capa en un baño de resina fotocurable. El láser de luz ultravioleta activa la curación de la resina líquida, solidificándola. En ese momento la base se desplaza hacia abajo para que el láser vuelva a ejercer su acción.

Con este método se consiguen figuras con gran detalle aunque, al igual que el método posterior, desperdicia cierta cantidad de material según qué piezas si se necesitan fabricar soportes que se eliminan a posteriori.

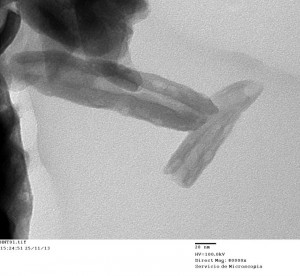

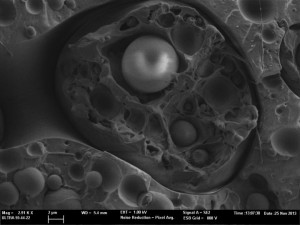

Y para finalizar os presentamos la tecnología SLS o Sinterización Selectiva Láser. Esta tecnología nació en la Universidad de Texas en los años 80 también y pese a tener ciertas similitudes con la tecnología SLA en concepto, permite utilizar un gran número de materiales.

A diferencia de la impresión vía SLA que hace uso de un baño de un polímero líquido fotocurable se utiliza material en polvo (poliestireno, materiales cerámicos, cristal, nylon y meteriales metálicos). El láser impacta en el polvo y funde el material y se solidifica (sinterizado).

Todo el material en polvo que no se sinteriza sigue situado donde estaba inicialmente y sirve de soporte para las piezas, principal ventaja frente a las tecnologías que os hemos presentado antes. Una vez finalizada la pieza ese material puede ser retirado y reutilizado para la impresión de próximas piezas.

Otras tecnologías de impresión 3D

Ya os hemos comentado los procesos de impresión 3D más populares pero no son los únicos y queremos dejar constancia de otros métodos menos utilizados a día de hoy. Esto no quiere decir que en el futuro no podamos ver como se popularizan.

La primera de ellas es PolyJet photopolymer, desarrollada por Objet (adquirida por Stratasys) y que se asemeja a la manera en la que las impresoras de tinta depositan la tinta. Un fotopolímero líquido se expulsa y entonces se solidifica gracias a una luz ultravioleta. Tal y como sucede con el resto de tecnologías 3D la impresión se realiza capa a capa.

En teoría esta tecnología permitiría hacer uso de distintos materiales y colores de manera simultánea capa a capa.

Otra de las tecnologías de impresión 3D es Syringe Extrusion que no es más que un sistema de impresión que hace uso de cualquier tipo de material en formato cremoso o viscoso y se hace uso de un extrusor a modo de manga pastelera / jeringuilla, situando el material en la posición adecuada.

Según el material utilizado se requerirá que el extrusor caliente (por ejemplo con chocolate) o no (silicona).

Según el material utilizado se requerirá que el extrusor caliente (por ejemplo con chocolate) o no (silicona).

Seguimos con otros métodos que son, en gran mayoría, modificaciones de los anteriores pero que merece la pena mencionar. Empezamos con Selective Laser Melting (SLM) que es similar a SLS pero que derrite el material en polvo en lugar de sólo fundirlo a baja temperatura.

Este proceso SLM es equivalente a Electron Beam Melting (EBM) que utiliza un haz de electrones en lugar de un láser UV para derretir el polvo.

Y para finalizar también tenemos Laminated Object Manufacturing (LOM) donde distintas capas de material (papel adhesivo, plástico o láminas de metal) son situadas una encima de otra y se pegan con resina/pegamento y son cortadas con la forma apropiada con láser. Este proceso recuerda en parte al modo de fabricación de la fibra de carbono.

Como se puede ver tenemos numerosas tecnologías disponibles para imprimir en 3D. Es un mercado en plena expansión y muy joven por lo que no se puede tener una idea clara sobre qué rumbo seguirá.

Zapatos realizados con una impresora 3D

Zapatos realizados con una impresora 3DLo que sí que podemos constatar es que está siendo una gran revolución en el mercado debido a las infinitas posibilidades que se ofrecen, incluyendo figuras, piezas e incluso ropa o calzado entre otros.

Vestido realizado con piezas fabircadas vía impresora 3D

Vestido realizado con piezas fabircadas vía impresora 3DEstado actual del mercado y visión de futuro de la impresión 3D

Para finalizar os dejamos con la opinión de Mark Villacampa sobre el estado actual del mercado de la impresión 3D, en qué precios se mueve el sector y qué tipos tecnología son las más populares:

“La gran mayoría de las impresoras 3D personales, tanto los modelos DIY que montas tu mismo, como los que vienen ya listos para usar, utilizan la tecnología FDM. El rango de precios va desde los 600€ de un kit de montaje hasta los cerca de 3000€ de una impresora montada y con más prestaciones.”

¿Cómo ves el futuro inmediato de esta tecnología y en qué campos se está popularizando más?

“A corto plazo, el mercado de las impresoras 3D personales va a seguir creciendo en los ámbitos profesionales como la arquitectura, el diseño industrial o los laboratorios de investigación. Estos son grupos que ya se beneficiaban anteriormente de las impresoras 3D industriales, pero tenían un precio prohibitivo para sus presupuestos. En las casas tardaremos más en ver una adopción generalizada de las impresoras 3D. De momento, las aplicaciones en este ámbito están limitadas y solo unos pocos early adopters con conocimientos técnicos y suficiente poder adquisitivo se animan a unirse a la impresión 3D.”

Y para finalizar queremos mirar un poco más adelante, de cara al futuro, para ver en la medida de lo posible qué modelo de negocio podríamos acabar viendo en este campo:

“Será interesante ver cómo evolucionan los fabricantes de impresoras 3D y por qué modelo de negocio deciden apostar. Lo lógico sería pensar que adoptarán el modelo de las impresoras de papel tradicionales, y fabricarán impresoras cada vez más baratas mientras aumentan el precio de los consumibles. Un modelo de negocio mucho más sano para todo el ecosistema consistiría en que los fabricantes impulsasen la creación de modelos 3D que los usuarios pueden comprar (mediante un modelo similar a las tiendas de aplicaciones en los smartphones) e imprimir en sus impresoras 3D. De este modo podríamos tener consumibles más baratos que animen a los consumidores a imprimir más, e impresoras más caras pero con más prestaciones y mayor calidad de impresión.“

Categories : Tecnologia de Fabricación de Prototipos/Rapid prototyping