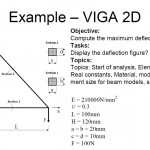

Os planteo el listado del primer ejemplo para que podais realizarlo en la version de ansys 12.1

/BATCH

/COM,ANSYS RELEASE 13.0 UP20101012 19:41:47 09/10/2012

/input,menust,tmp,»,,,,,,,,,,,,,,,,1

/GRA,POWER

/GST,ON

/PLO,INFO,3

/GRO,CURL,ON

/CPLANE,1

/REPLOT,RESIZE

WPSTYLE,,,,,,,,0

/PREP7

et, 1,beam3

r,1,400,13330,20

r,2,100,833,10

!*

MPTEMP,,,,,,,,

MPTEMP,1,0

MPDATA,EX,1,,2100000

MPDATA,PRXY,1,,0.3

K, ,,,,

K, ,100,,,

K, ,0,120,,

LSTR, 1, 2

LSTR, 2, 3

TYPE, 1

MAT, 1

REAL, 1

ESYS, 0

SECNUM,

TSHAP,LINE

!*

TYPE, 1

MAT, 1

REAL, 1

ESYS, 0

SECNUM,

TSHAP,LINE

!*

CM,_Y,LINE

LSEL, , , , 2

CM,_Y1,LINE

CMSEL,S,_Y

!*

!*

CMSEL,S,_Y1

LATT,1,1,1, , , ,

CMSEL,S,_Y

CMDELE,_Y

CMDELE,_Y1

!*

CM,_Y,LINE

LSEL, , , , 1

CM,_Y1,LINE

CMSEL,S,_Y

!*

!*

CMSEL,S,_Y1

LATT,1,2,1, , , ,

CMSEL,S,_Y

CMDELE,_Y

CMDELE,_Y1

!*

FLST,5,1,4,ORDE,1

FITEM,5,2

CM,_Y,LINE

LSEL, , , ,P51X

CM,_Y1,LINE

CMSEL,,_Y

!*

LESIZE,_Y1, , ,1, , , , ,1

!*

FLST,5,1,4,ORDE,1

FITEM,5,1

CM,_Y,LINE

LSEL, , , ,P51X

CM,_Y1,LINE

CMSEL,,_Y

!*

LESIZE,_Y1, , ,1, , , , ,1

!*

FLST,2,2,4,ORDE,2

FITEM,2,1

FITEM,2,-2

LMESH,P51X

!*

ANTYPE,0

FLST,2,1,3,ORDE,1

FITEM,2,3

!*

/GO

DK,P51X, , , ,0,UX, , , , , ,

FLST,2,1,3,ORDE,1

FITEM,2,1

!*

/GO

DK,P51X, , , ,0,ALL, , , , , ,

FLST,2,1,1,ORDE,1

FITEM,2,2

!*

/GO

F,P51X,FY,-100

FINISH

/SOL

/STATUS,SOLU

SOLVE

FINISH

/POST1

PLDISP,2

Las imagenes que salen son: