Tecnicas avanzadas de fabricación

25 02 2013Boligrafo tridimensional.

Categories : Tecnologia de Fabricación de Prototipos/Rapid prototyping

Boligrafo tridimensional.

Dentro de las tecnologias aditivas de fabricación, hemos trabajado con las tecnicas LOM (Laminated Object Manufacturing). Os cuelgo un video de funcionamiento de esta tecnica de la empresa solido 3D.

STL ha sido el formato de archivo para imprimir objetos durante los últimos 25 años, pero tiene serias limitaciones. El nuevo formato propuesto para reemplazarlo, como estándard mundial es el AMF. He aquí una descripción del mismo:

«In a previous post we examined the STL files used for moving from 3D CAD designs to 3D printer hardware. Despite the STL format’s shortcomings it has remained the standard of the 3D printing industry for nearly 25 years. However, continued innovation, especially in 3D printing hardware, have forced a variety of stakeholders to adapt and extend the STL format to address their particular needs. Today, one can work with a standard STL file or any of a number of custom and/or proprietary STLs. Recognizing this as inefficient and unsustainable, in 2009 the ASTM Committee F42 on Additive Manufacturing Technologies formed a task force to specify ‘STL 2.0’.

«In a previous post we examined the STL files used for moving from 3D CAD designs to 3D printer hardware. Despite the STL format’s shortcomings it has remained the standard of the 3D printing industry for nearly 25 years. However, continued innovation, especially in 3D printing hardware, have forced a variety of stakeholders to adapt and extend the STL format to address their particular needs. Today, one can work with a standard STL file or any of a number of custom and/or proprietary STLs. Recognizing this as inefficient and unsustainable, in 2009 the ASTM Committee F42 on Additive Manufacturing Technologies formed a task force to specify ‘STL 2.0’.

The committee’s goal was to create a standard additive manufacturing file format that would be more compact than STL and would include additional features such as colors, units and materials; sort of a Portable Document Format (pdf) for additive manufacturing. In this way, as much information as possible describing an object could be included in the 3D CAD design phase before being exported in a standard format for the fabrication phase. Additive manufacturing OEMs (or others) would then develop software to read this format and use whatever information would be applicable for their particular hardware.

that would be more compact than STL and would include additional features such as colors, units and materials; sort of a Portable Document Format (pdf) for additive manufacturing. In this way, as much information as possible describing an object could be included in the 3D CAD design phase before being exported in a standard format for the fabrication phase. Additive manufacturing OEMs (or others) would then develop software to read this format and use whatever information would be applicable for their particular hardware.

In June, 2011 the first revision of this new format, dubbed AMF (Additive Manufacturing Format or Additive Manufacturing File) was approved. AMF format was designed to:

- be non-proprietary

- backwards compatible with STL

- able to handle complex objects and microstructures within objects

- support ‘constellations’ of objects (e.g. a full build tray)

- be forward compatible to allow future incorporation of new features

To allow for ease of use and forward compatibility, the AMF format is text-based XML. XML is highly compressible and easy to read, write and process. An AMF file describes first the object (currently with the <mesh> tag) and then the materials and other properties relating to it’s manufacture. Significantly, AMF provides no information as to how to fabricate an object. For example, although additive fabrication requires ‘slicing’ files before generating machine paths, the inclusion of slice information was rejected as too machine-specific. Just like the 2D pdf format, the idea of the AMF format is to provide as much information as possible about and object and let each printer fabricate to the best of its abilities.

An AMF <mesh> is made up of <vertices> and volumes <volume>. Like .PLY files, all vertices <vertex> are defined (later to be referenced according to write order) and then for each <volume>, triangles (<triangle>) are defined as a set of three numbered numbered vertices. This is a bit more efficient than STL files since vertices are only defined once. An excerpt of our original 10 centimeter diameter sphere, translated to AMF format using an open source AMF editor:

00000001 <?xml version=»1.0″ encoding=»ISO-8859-1″?>

00000002 <amf>

00000003

00000004 sp

00000005

00000006

00000007

00000008

00000009 -3.06161e-015

00000010 0

00000011 -49.9999

00000012

00000013

00000014

00000015

00000016 -0.0493787

00000017 -1.40144

00000018 -49.9802

00000019

00000020

…

00173292

00173293

00173294 Default

00173295

00173296 24642

00173297 24640

00173298 24417

00173299

00173300

00173301 24640

00173302 24638

00173303 24415

00173304

…

00420820

00420821 24640

00420822 24642

00420823 24754

00420824

00420825

00420826

00420827

00420828 </amf>

With additional tags and definitions, an AMF file might actually have more lines than an equivalent STL file, but it will likely be smaller and more easily parsed. For example, although the AMF file above has 20% more lines than the equivalent STL file it is 27% smaller in size, even as human readable text.

Like STLs an AMF <mesh> can simply be composed of straight edged, planar triangles. But an AMF mesh doesn’t have to stop there. AMF triangles can more accurately describe a 3 dimensional surface by being curved edge and/or non-planar. By adding a unit normal tag (<normal>) to vertices, non-planar triangles can be described. And by adding an an <edge> tag specifying the tangent direction vector at the end of an edge, curved edge triangles can be described.

Finally, and perhaps most interestingly, an AMF mesh requires a certain depth of recursion when it is read. It is expected that a reading program will subdivide each triangle into a specified number of planar subtriangles to be used for viewing or CAM algorithms. For example, a four-fold recursion would result in each triangle being subdivided into 256 subtriangles. The encoding software would assume a four-fold recursion and would then determine the minimum number of triangles required to specify the target geometry to a chosen tolerance or precision. This results in a SIGNIFICANTLY fewer number of required triangles to define an object (although read/process times are increased slightly). For example, a 10 cm sphere defined to a precision of 10 microns requires less than 400 non-planar triangles to define. A similar STL file requires 20-50 thousand triangles. In our ealier post we were only able to reduce the number of STL triangles by reducing the precision to 1mm. Looked at another way, an STL file with a similar number of defined triangle facets is 2-3 orders of magnitude lower resolution than an AMF file describing the same surface but with non-planar, curved edge triangles.

STL Format(Binary) |

AMF Format(Curved Triangles) |

|

PRECISION |

10 micron |

10 micron |

NO. OF MESH TRIANGLES |

49,500 |

320 |

FILE SIZE |

2400k |

10k |

In choosing how to describe the surface of an object several options were considered: the STL-like triangular mesh described above; using ‘voxels’ to define a 3D bitmap; or functional representations where the function evaluates to zero at the object surface. Ultimately, to ensure a quicker transition and simple backward compatibility, the triangular mesh (<mesh>) was settled upon although this choice was not unanimous (e.g. see here). However, it is anticipated that 3D bitmap (<voxel>) and functional (<frep>) representations will be incorporated into the standard in the future.

In addition to <mesh> definition AMF goes beyond standard STL files in being able to define available materials (<material>). Materials are defined with particular properties, given an ID and subsequently associated with AMF volumes by ID. Compositions (<composite>) colors (<color>) textures (<texture> etc. can be specified for various materials. Microstructures, colored or textured objects can now be defined in CAD programs and then have that information available in a standard AMF file. 3D printers would then use whatever information the need to match their capabilities. Can’t create compositions or colors? That information would simply be ignored.

AMF also allows for the creation of groups of objects in constellations (<constellation>. Instances (<instance>) of defined objects (<object>) are grouped under the <constellation> tag and specify the displacement and rotation of each instance of an object. In this way, entire build envelopes can be specified.

Finally, AMF allows for the incorporation of metadata (<metadata>) at whatever level is feasible. A number of ‘types’ have been reserved including Name, Author, Company, Description, Volume, Tolerance, etc. and they can be placed under everything from the top-level <amf> tag all the way down to the <vertex> tag.

The AMF format is an exciting development in an area that has seen little in the last 20 years. It will now be possible to more accurately define objects using a simpler more efficient file structure.

Unfortunately, though a first revision has been approved there is little use for it at this time; CAD programs are incapable of exporting in AMF format and 3D printer OEM programs do not allow for AMF import. The ASTM F42.04 committee predicted that «Big CAD» will first allow for export of basic geometry to AMF files and 3D printer OEMs will allow for imports of AMF files with information that supports their unique hardware capabilities such as color or material specifications. The committee hopes that in parallel smaller or new CAD companies will introduce programs to actually create objects with different microstructures, colors, grade materials etc. which the AMF format – an a number of actual printers – already support. Finally Big CAD would/should follow.

Will it happen? More than likely. The committee has done a good job of creating a robust, extensible format that addresses both the increased 3D CAD and 3D printing capabilities which now exist. All that are needed are conversion and creation tools. To that end, Hod Lipson and Johnathan Hiller have developed an STL-AMF converter/viewer, a second generation STL-AMF converter/viewer (although we found it a bit buggy) and are working on open source C++ libraries for basic AMF functionality including read/write/view etc.

In the meantime, for most of us, we must simply sit tight and wait for new or existing software to incorporate the AMF format. For those with programming skills this might represent an opportunity. With open source C++ libraries, it may be possible for independent programmers to begin developing the solutions which the industry needs but which, it is expected, Big CAD and OEMs will be hesitant to implement.»

links de interés sobre additive manufacturing.

Additive Manufacturing (AM) is an appropriate name to describe the technologies that build 3D objects by adding layer-upon-layer of material, whether the material is plastic, metal, concrete or one day…..human tissue.

Common to AM technologies is the use of a computer, 3D modeling software (Computer Aided Design or CAD), machine equipment and layering material. Once a CAD sketch is produced, the AM equipment reads in data from the CAD file and lays downs or adds successive layers of liquid, powder, sheet material or other, in a layer-upon-layer fashion to fabricate a 3D object.

The term AM encompasses many technologies including 3D Printing, Rapid Prototyping (RP), Direct Digital Manufacturing (DDM), layered manufacturing and additive fabrication.

AM application is limitless. Early use of AM in the form of Rapid Prototyping focused on preproduction visualization models. More recently, AM is being used to fabricate end-use products in aircraft, dental restorations, medical implants, automobiles, and even fashion products.

While the adding of layer-upon-layer approach is simple, there are many applications of AM technology with degrees of sophistication to meet diverse needs including:

+ a visualization tool in design

+ a means to create highly customized products for consumers and professionals alike

+ as industrial tooling

+ to produce small lots of production parts

+ one day….production of human organs

At MIT, where the technology was invented, projects abound supporting a range of forward-thinking applications from multi-structure concrete to machines that can build machines; while work at Contour Crafting supports structures for people to live and work in.

Some envision AM as a compliment to foundational subtractive manufacturing (removing material like drilling out material) and to lesser degree forming (like forging). Regardless, AM may offer consumers and professionals alike, the accessibility to create, customize and/or repair product, and in the process, redefine current production technology.

Whether simple or sophisticated, AM is indeed AMazing and best described in the adding of layer-upon-layer, whether in plastic, metal, concrete or one day…human tissue”.

Examples of Additive Manufacturing (AM)

+ SLA

Very high end technology utilizing laser technology to cure layer-upon-layer of photopolymer resin (polymer that changes properties when exposed to light).

The build occurs in a pool of resin. A laser beam, directed into the pool of resin, traces the cross-section pattern of the model for that particular layer and cures it. During the build cycle, the platform on which the build is repositioned, lowering by a single layer thickness. The process repeats until the build or model is completed and fascinating to watch. Specialized material may be need to add support to some model features. Models can be machined and used as patterns for injection molding, thermoforming or other casting processes.

+ FDM

Process oriented involving use of thermoplastic (polymer that changes to a liquid upon the application of heat and solidifies to a solid when cooled) materials injected through indexing nozzles onto a platform. The nozzles trace the cross-section pattern for each particular layer with the thermoplastic material hardening prior to the application of the next layer. The process repeats until the build or model is completed and fascinating to watch. Specialized material may be need to add support to some model features. Similar to SLA, the models can be machined or used as patterns. Very easy-to-use and cool.

+ MJM

Multi-Jet Modeling is similar to an inkjet printer in that a head, capable of shuttling back and forth (3 dimensions-x, y, z)) incorporates hundreds of small jets to apply a layer of thermopolymer material, layer-by-layer.

+3DP

This involves building a model in a container filled with powder of either starch or plaster based material. An inkjet printer head shuttles applies a small amount of binder to form a layer. Upon application of the binder, a new layer of powder is sweeped over the prior layer with the application of more binder. The process repeats until the model is complete. As the model is supported by loose powder there is no need for support. Additionally, this is the only process that builds in colors.

+ SLS

Somewhat like SLA technology Selective Laser Sintering (SLS) utilizes a high powered laser to fuse small particles of plastic, metal, ceramic or glass. During the build cycle, the platform on which the build is repositioned, lowering by a single layer thickness. The process repeats until the build or model is completed. Unlike SLA technology, support material is not needed as the build is supported by unsintered material.

fuente: http://additivemanufacturing.com/basics/

3D Printing Fasotec Fetus replicas Shape of an Angel

by James Plafke | 2:45 pm, July 31st, 2012

If pictures of your ultrasound and the resulting child weren’t enough of a memory of being pregnant with said child, you can now get a 3D printout of your fetus to help commemorate all the promise your unborn child held before it was born and started listening to that music you hate.

Japanese engineering company Fasotec is now helping spruce up the mantle over your fireplace by offering “Shape of an Angel,” a 3D-printed replica of your fetus while it was in the womb. The process of making the 3D-printed replica is fairly simple as far as 3D printing goes. The fetus is photographed using an MRI, then run through 3D imaging software and sent to the 3D printer. White resin is used to make the fetus, and clear resin is used to make the mother’s womb, and the positioning and appearance of the model fetus matches that of the actual fetus.

A printout, which measures in at around 90 x 60 x 40 millimeters, will burn hole in your pocket around the size of $1,230. Amusingly, the printout comes in a tasteful jewelry box.

Thanks, Japan.

fuente: http://www.geekosystem.com/3d-printed-fetus-replica/

Podeis leer tambien el articulo del pais: http://sociedad.elpais.com/sociedad/2013/01/03/actualidad/1357237189_855799.html

sobre la web en este link

En este contexto, con el objeto de difundir las ventajas que ofrecen estos nuevos procesos frente a los tradicionales y sus amplias posibilidades de desarrollo futuro, Cotec ha elaborado un informe en el que revela las claves de la Fabricación Aditiva. En principio, es preciso recordar que este modelo consiste en la sucesiva superposición de capas micrométricas de material, normalmente en forma de polvo, hasta conseguir el objeto deseado.

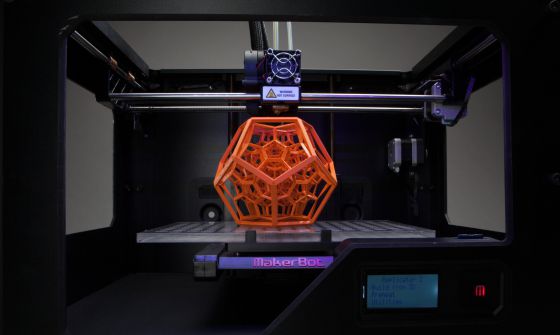

Las impresoras 3D ya son utilizadas para la fabricación aditiva de piezas y maquetas.

De la Fábrica Industrial a la “Fábrica Digital 2.0”

Tal y como señala el estudio de Cotec, en las tres últimas décadas se ha producido una transición hacia lo digital en todos los ámbitos y las fábricas no han sido ajenas a este fenómeno, incorporando desde sistemas de Diseño Asistido por Computación (CAD) hasta software de Fabricación Asistida por Computador (CAM), pasando por el empleo de autómatas y robots, la inspección de calidad mediante visión artificial y el control del avance de la producción en tiempo real (MES), así como la modelización y recreación virtual de procesos y fábricas enteras con software de simulación (CAPE).

Todos estos avances han permitido procesar a gran velocidad ingentes cantidades de datos y manejar sistemas mecánicos, superando los límites conocidos de fiabilidad y precisión. Sin embargo, los procesos de fabricación, aunque asistidos por controles más avanzados, siguen siendo principalmente tradicionales por arranque de material, por fundición o por inyección. Pues bien, estos métodos se enfrentan a limitaciones ya no de control, sino físicas, como la imposibilidad de realizar taladros curvos, las colisiones de herramientas con la pieza de geometría compleja o las restricciones de ángulos de desmoldeo, por ejemplo, que bloquean la creatividad y constituyen una barrera, muchas veces infranqueable, al desarrollo de nuevos productos de alto valor añadido o con nuevas funcionalidades.

Según se recoge en el documento de Cotec, las tecnologías de Fabricación Aditiva, aprovechando el conocimiento de la era digital, permiten superar esas limitaciones y suponen una auténtica revolución respecto a los procesos tradicionales de fabricación al permitir crear por deposición controlada de material, capa a capa, aportando exclusivamente allí donde es necesario, hasta conseguir la geometría deseada, en lugar de arrancar material (mecanizado, troquelado,…), o conformar con ayuda de utillajes y moldes (fundición, inyección, plegado,…).

Son muy diversas las técnicas de Fabricación Aditiva como la estereolitografía o el sinterizado selectivo láser, que permiten obtener piezas desde un archivo CAD 3D, “imprimiéndolas” de forma totalmente controlada sobre una superficie. Por eso también se han empleado otros términos para referirse a ellas como e-manufacturing (fabricación electrónica), Direct Manufacturing (fabricación directa) o Additive Layer Manufacturing-ALM (fabricación aditiva por capas).

Las principales características que distinguen los procesos de fabricación aditiva de cualquier otro método tradicional y que le confieren grandes ventajas competitivas son:

1. Con la Fabricación Aditiva, la personalización no encarece el proceso porque permite crear productos, sin penalizar el coste, independientemente de si se tiene que fabricar un determinado número de piezas iguales o todas distintas, lo que facilita la personalización, que es una de las principales tendencias actuales en el desarrollo de productos de alto valor añadido y uno de los paradigmas que persigue la industria en los países desarrollados al considerarlo clave para su sostenibilidad.

2. La complejidad geométrica que se debe conseguir no encarece el proceso. Características como la esbeltez, un vaciado interior, canales internos, los espesores variables, las formas irregulares e incluso la reproducción de la naturaleza (persiguiendo ergonomía, aerodinámica, hidrodinámica, entre otros) son retos que los métodos convencionales (sustractivos y conformativos) de fabricación no han resuelto más que con aproximaciones, ensamblajes o por medio de procesos de muy alto coste, y que para la Fabricación Aditiva son, en muchas ocasiones, propiedades muy poco relevantes a la hora de fabricar una pieza.

3. Fabricación competitiva de series cortas de productos. Dependiendo del número de piezas a fabricar se hace necesario estudiar a partir de qué cantidad de piezas es rentable fabricar tradicionalmente, por ejemplo a través de molde de inyección, o si por el contrario es más rentable producir las piezas por fabricación aditiva, donde se añade la ventaja de poder realizar modificaciones durante la vida del producto sin apenas coste adicional o parametrizar el producto y fabricarlo según necesidad, sin estar atado a un costoso molde (coste inicial, mantenimiento, almacenamiento…).

Estas características suponen un cambio radical en el proceso de diseño de los productos y permiten gran libertad creativa, así como la réplica exacta de modelos teóricos de ingeniería sin las aproximaciones que imponen los métodos sustractivos o conformativos, de forma que se podría afirmar que con la Fabricación Aditiva se puede fabricar cualquier objeto al alcance de la imaginación humana. Otra ventaja de la libertad geométrica que confieren estas tecnologías es la adaptación de los productos a la biomecánica humana, de forma que los diseños alcancen una mejor interacción con el usuario y se adapten no solo a unas tallas estándar, sino exactamente a las particularidades antropométricas de cada individuo, sin afectar a los costes de fabricación.

Además, estos procesos de fabricación permiten integrar distintas geometrías y materiales en un mismo objeto para conseguir incluso que simultáneamente se fabrique un eje y su cojinete, un rodamiento, un muelle y su soporte, un tornillo y su corona, es decir, un mecanismo totalmente integrado en la pieza en la que deberá trabajar, sin necesidad de armados y ajustes posteriores. También permiten jugar con la porosidad de un mismo material o fabricar aportando simultáneamente varios materiales en un mismo sólido, superando así las limitaciones que imponen los procesos de tradicionales en la relación peso/resistencia mecánica, aportando nuevas funcionalidades y abaratando los costes de los materiales.

Aunque existen actualmente limitaciones y retos tecnológicos que deben ser resueltos, el enorme potencial de las ventajas que la tecnología aporta al cambiar conceptualmente la forma de fabricar (de los sustractivo a lo aditivo), abre un mundo infinito de interesantísimas oportunidades de nuevos productos y modelos de negocio para el futuro. Conociendo la evolución que han tenido otras tecnologías en el pasado en poco tiempo, habrá que preguntarse hasta dónde llegará esta tecnología en los próximos años. Al igual que hoy en día es normal disponer de una impresora de papel en nuestras casas, ¿se llegará a disponer de impresoras 3D en las casas de nuestros hijos para que se fabriquen sus propios productos, que previamente han diseñado?, ¿qué interrelación surgirá con las redes sociales, donde un grupo colaborativo de profesionales o consumidores finales puedan concebir, diseñar y fabricar productos localmente bajo demanda, personalizados…?, ¿nos encontramos ante un nuevo concepto de fabricación, la fábrica digital 2.0? Hoy en día la Fabricación Aditiva permite ya esto.

Medicina, aeronáutica, automoción, joyería, arte y textil, entre sus principales aplicaciones

Los sectores donde las tecnologías de Fabricación Aditiva ya se emplean actualmente son, entre otros, la automoción, la aeronáutica, la joyería, el arte, el sector textil y el médico, pero también tiene un gran potencial en la industria manufacturera en general y en nuevos sectores económicos como el de los videojuegos.

El sector médico ha sido un motor para el desarrollo de la tecnología desde sus orígenes y uno de los principales fabricantes de maquinaria para Fabricación Aditiva identifica este sector como el de mayor aplicación de los productos fabricados con esta tecnología (23%), seguido del sector de automoción (15%) y el aeronáutico (15%). Ese elevado interés se debe, entre otros motivos, a la necesidad de piezas únicas y de modelos geométricos de gran complejidad para adaptarse bien al cuerpo humano, además de la familiaridad entre los sistemas de captura de datos médicos (TAC, escáner,…) y las técnicas de tratamiento de ficheros necesarias para la Fabricación Aditiva, de forma que es posible integrarlos con relativa facilidad.

Entre los susbsectores médicos de aplicación cabe destacar los biomodelos, para reproducir de manera exacta partes o la totalidad del cuerpo de un paciente, con el fin de que el cirujano pueda planificar una intervención quirúrgica compleja; los implantes artificiales personalizados de oído, dentales, prótesis articulares a medida (rodilla, hombro, cadera,…); instrumental quirúrgico y herramientas de ayuda en las intervenciones; y los “scaffolds”, que son estructuras porosas que propician el crecimiento de tejidos artificiales, como el óseo o el cartilaginoso, y que cada vez son más empleados en ingeniería tisular. La Fabricación Aditiva permite, en este caso fabricar estas estructuras con toda la complicación que se requiera, consiguiendo formas en 3D en las que el nuevo tejido se puede aproximar perfectamente a su forma final.

Las tecnologías de Fabricación Aditiva también atienden las exigencias del sector aeronáutico, en el que los bajos volúmenes de fabricación, la necesidad de un compromiso óptimo entre la resistencia mecánica de las piezas y su peso, la personalización y la necesidad de utilizar geometrías complejas las hacen imbatibles frente a procesos de fabricación tradicionales. Y a las del sector de automoción, en el que los grandes constructores ya están aplicando estas tecnologías para la fabricación de prototipos y para la validación de las primeras series de los nuevos modelos, y de la Fórmula 1, para dar respuesta a los requisitos de resistencia mecánica con reducción de peso, exigencias aerodinámicas y personalización de cada escudería.

Otros sectores de aplicación son aquellos intensivos en diseño como los de joyería, arte, textil y mobiliario que aprovechan las ventajas de la Fabricación Aditiva en cuanto a la libertad absoluta para diseñar cualquier forma, por muy compleja que resulte, y a la rapidez en el rediseño; el sector del molde y la matricería, para construir moldes o partes de moldes de fabricación muy complejos, con características como canales interiores de refrigeración para controlar la refrigeración de la pieza allí donde se necesite; o en el sector de los videojuegos, al permitir la fabricación exacta en tres dimensiones de los personajes virtuales o “avatares”.

Fuente: La Catedral Innova.

http://www.lacatedralonline.es/innova/caleidoscopio/12071-la-fabricacion-aditiva-una-nueva-revolucion-industrial-en-la-era-de-las-tic