Una impresora 3D podría imprimir medicamentos

21 04 2016Por Manu Contreras (@mcontreras) el 21/04/2016

«Investigadores de la University College han descubierto la forma de imprimir medicamentos de uso por vía oral usando una impresora 3D normal

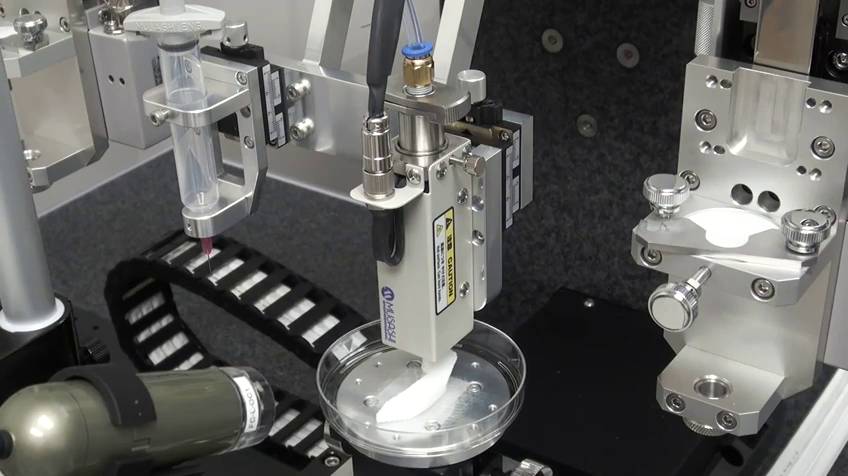

La impresora Form 1+ de FormLabs puede imprimir medicamentos

Las impresoras 3D llevan años mejorando y bajando de precio. Muestran todo un mundo de posibilidades que nos permite hacer casi de todo, desde recrear pequeños objetos que se nos rompen, ahorrar dinero y hacernos nuestros propios correctores dentales o, por qué no, fabricar juguetes. La imaginación es el único límite para crear cualquier cosa.

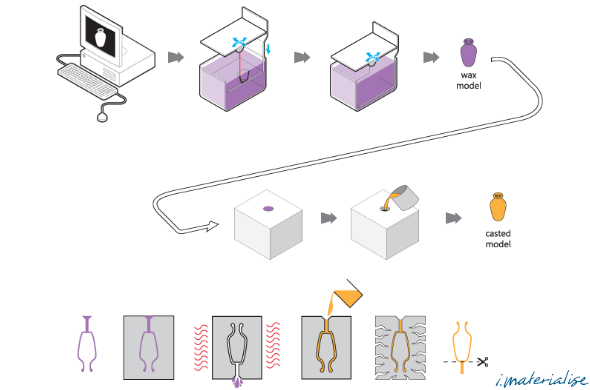

¿Se podría llevar la impresión 3D al mundo de los medicamentos? Investigadores de la University College de Londres han descubierto que sí se puede, mejorando algunos avances en este campo. No han usado una impresora 3D tradicional que funde una resina para posar miles de capas y así crear una estructura. Han utilizado una impresora 3D SLA que se vale de una técnica llamada estereolitografía. Lo que hace es solidificar con un láser ultravioleta un punto para crear una estructura, normalmente logrando una mayor resolución que otras técnicas.

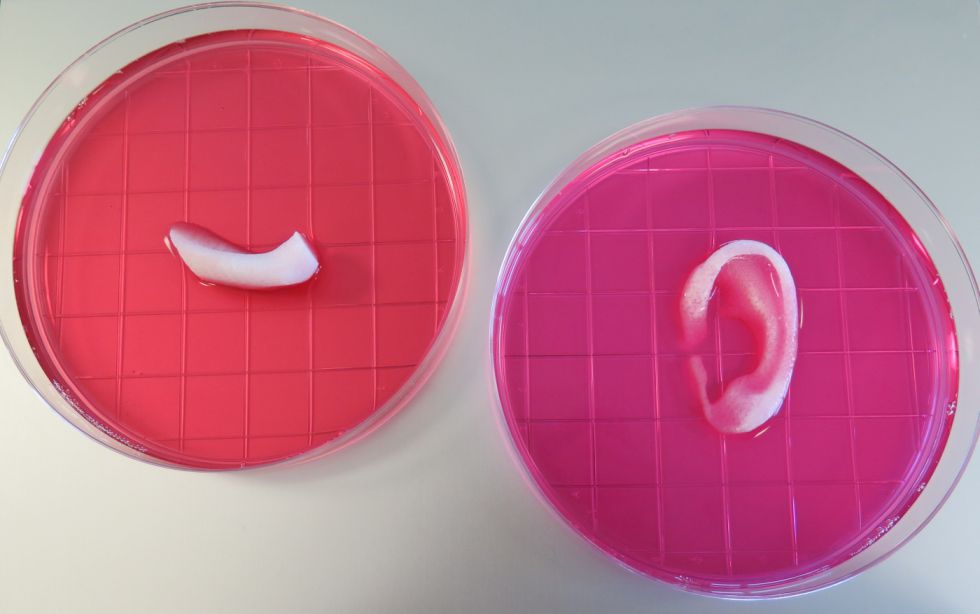

Dos pastillas, una de Ácido paraaminosalicílico (PAS) y otra de Paracetamol impresas con una impresora 3D que cuesta 2.800 euros

Con la impresión SLA se pueden crear medicamentos en formas y dosis más precisas, sin degradación del principio activo que se deteriora con el calor que requieren los otros métodos. En este caso han utilizado una impresora de alta resolución Form 1+ de FormLabs, que ahora mismo cuesta 2.800 euros. Un precio muy competitivo si vas a usarla durante años.

Si este tipo de impresión se logra colar en las casas se podría mejorar la vida de muchas personas que tienen que moverse para comprar medicamentos. Por ejemplo, si se instala una de estas impresoras 3D en un domicilio de una persona con movilidad reducida, y entregando los componentes activos necesarios, se pueden imprimir pastillas con dosis que podrían variar según la semana o el mes. Algo que el mismo médico o farmacéutico podrían activar remotamente.

También se podrían imprimir en formas y colores más interesantes para que los niños tomen medicamentos de una forma más divertida y amena. No es lo mismo ingerir todos los días unas pastillas normales que tomarlas con formas, como por ejemplo un dinosaurio, un coche, un avión un personaje que le guste.

Comprimidos impresos a base de capas, como en una impresión 3D tradicional. Foto: DailyMail.co.uk

Es el principio de una nueva forma de entender los medicamentos, no tienen por qué ser todos iguales, del mismo color e incluso que contengan la misma dosis.

El problema sigue siendo que las impresoras SLA son muy caras, que el proceso no está certificado y que hay que combatir el desconocimiento de esta tecnología. Pero no podemos negar que el futuro de la impresión 3D se abre a más campos que jamás habríamos imaginado.

»

fuente: http://clipset.20minutos.es/una-impresora-3d-podria-imprimir-medicamentos/

Categories : Tecnologia de Fabricación de Prototipos/Rapid prototyping