TECNOLOGÍAS DE FABRICACIÓN CON MATERIALES POLIMÉRICOS Y SUS COMPUESTOS

17 09 2012Hoy ha sido la presentación de la clase.

Categories : Procesado de polimeros/Polymer manufacturing

Hoy ha sido la presentación de la clase.

There are two types of blow moulding – Extrusion & Injection blow moulding. In Extrusion Blow Moulding, plastic resin is heated up to melt and extruded into a tubular shape called Parison. This Parison is then trapped inside two halves of the required mould and blown by air to the shape of mould. In Injection Blow moulding, first the material is injected to form a preform and then it is blown to the shape. Extrusion Blow moulding is used to produce all types of drums, cans, bottles etc. and injection blow moulding is used to produce bottles.

Continuous Type Blow Moulding:

In continuous blow moulding the Parison – tubular molten raw material – is extruded continuously and the mould moves sidewards after receiving the parison. The blowing will be done in the blowing station and the blown containers ejected. The mould will again move towards the parison and next cycle starts.

Intermittent Type Blow Moulding:

In intermittent blow moulding the molten material is stored in a chamber called accumulator and Parison is ejected intermittently during the start of each cycle. Hence these machines are known as accumulator type blow moulding machines. In Accumulator machines Parison is ejected intermittently at the starting of each cycle. During the blowing time the molten material processed by extruder is stored in the accumulator chamber on the die head.

Injection Blow Moulding:

In normal injection Blow moulding process, the Preform made by injection moulding is directly blown to the required shape of mould. The injection process allows generating better neck formation to the container.

Injection Stretch Blow Moulding:

In normal injection stretch Blow moulding process, the Preform made by injection moulding is first stretched along the axis to orient the structure and then blown to the required shape of mould. This allows creating transparent containers with very low wall thickness and better strength.

Single Stage Injection Blow Moulding:

In single stage moulding, the preform is made and immediately blown to shape in the same machine. The normal injection blow moulding is done by this process. The stretch blow moulding also done in single stage process.

Two Stage Injection Blow Moulding:

In two stage process, first the preform made like any injection mould process. The ready preform then re-heated, stretched and blown to the required shape. Here the preform making and blow moulding are done in two different machines. This process is used normally for stretch blow moulding.

Fuente: http://blowmoulding.blogspot.com.es/2009/03/types-of-blow-moulding.html.

Autor :Narayanan U M ;India. More Than 20 Years Experience In Plastic Processing Machinery manufacturing,

La coinyección es un proceso de inyección que permite la encapsulación de un material dentro de una capa externa de otro de forma que las distintas propiedades de los materiales utilizados en el núcleo y en el exterior permiten conjugar unas especificas propiedades internas un excelente acabado superficial.

La co-inyección se basa en la inyección secuencial de dos diferentes materiales a través del mismo punto o puntos de inyección y, habitualmente, cierto volumen de inyección simultanea.

El proceso de co-inyección se inicia con una inyección del material superficial, continúa con una inyección combinada de ambos y finaliza con la inyección de un solo material interno hasta llenar la cavidad (algunas veces una última inyección de material superficial para cubrir totalmente el punto de inyección).

Como ventajas fundamentales del proceso de co-inyección caben destacar las siguientes:

• Utilización de un volumen elevado de material reciclado o fuera normas.

• Utilización de materiales estructurales en el interior y cosméticos en el exterior.

• Combinación de distintos materiales que mejoren las características de la pieza para obtener una superficie blanda en el exterior, con un interior rígido, o un material rígido en el exterior con un interior resistente al impacto.

• Posibilidad de espumar el interior obteniendo ventajas tales como la reducción del peso de la pieza, eliminación de deformaciones y rechupes, menores tensiones en la pieza, menor tamaño de máquina necesario y muy buen acabado superficial.

• Oportunidad de reducir el uso de materiales técnicos de coste elevado utilizando materiales de bajo coste para el núcleo.

Si bien son claras las ventajas de la co-inyección es también muy importante tener en cuenta que presenta inconvenientes como los siguientes: elevada inversión en maquinaria especializada; máquinas de elevada complejidad; proceso de trabajo muy complejo sólo asumible por expertos; coste de mantenimiento muy elevado.

Inyección con gas.

Existen varios procesos:

La inyección por gas consiste en la introducción de gas en el interior de la pieza después de haber llenado parcial o totalmente la cavidad, consiguiendo así el vaciado o corrección de diferencia de presión para una buena compactación.

Este sistema también es usado para refrigerar piezas en las que el enfriamiento para el desmoldeo o el ciclo es alto, este proceso se realiza mediante un equipo de control automatizado de presión y tiene varias técnicas de uso.

Una vez cerrado el molde se inyecta un volumen exacto controlado de plástico en la cavidad del mismo, sin llegar a llenarlo del todo. Transcurrido un tiempo seleccionado, se inyecta el gas en el plástico fundido para completar el llenado de la cavidad, empujando el plástico contra las paredes.

Gracias a esta inyección con gas, se consigue uniformidad a lo largo de la pieza, ya que expande el material y lo compacta, asumiendo la contracción volumétrica del plástico al enfriarse. La recuperación del material sobrante puede comenzar una vez el punto de alimentación de plástico se ha solidificado, o una vez se cierre la válvula de la boquilla. Antes de abrir el molde se purga el gas a la atmósfera.

Ventajas: Ahorro económico, aumento de la productividad, ahorro energético.

Conclusión: Reducción del precio del proceso, reducción del material plástico, mejoras físicas de las piezas, minimización del desgaste de los moldes y maquinaria.

Se trata de una técnica muy parecida a la anterior, con la particularidad de introducir más cantidad de material plástico, utilizando el gas para compactar de forma uniforme el material a lo largo de toda la pieza.

Ventajas: Ahorro económico, aumento de la productividad, ahorro energético.

Conclusión: Uniformidad de la pieza, evitación de rechupes, reducción de las presiones de inyección de plástico, reducción de fuerzas de bloqueo, reducción de la potencia consumida y reducción del stress de la pieza.

Se basa en la inyección de material plástico en la cavidad del molde, seguido de la inyección de gas para el empacado del plástico en el molde. Seguidamente y simultáneamente, se procede a una segunda inyección de gas para acabar de compactar el material plástico en el molde con la abertura de la válvula PEP permitiendo la expulsión del plástico sobrante a una segunda cavidad o cavidades.

A diferencia de las dos técnicas anteriores, no es necesaria una precisión elevada en el volumen de material plástico inyectado en la cavidad del molde, así como la cantidad y tiempo de inyección de gas. La cantidad de plástico expulsado no es variable por el tiempo de inyección de gas, en el PEP la cantidad de plástico expulsado es controlado por el volumen fijo de la cavidad o cavidades.

Ventajas: Ahorro económico, aumento de la productividad, ahorro energético.

Conclusión: Recuperación del material plástico excedente, no existe la necesidad de recorte en la pieza ni de válvulas en el molde de cierre.

Se basa en el proceso de PEP. Con la particularidad de realizar una pequeña entrada a través de la cavidad secundaria para poder realizar un canal de gas por donde pueda fluir, enfriando el interior y reduciendo ciclo de enfriamiento. El gas es purgado a la atmósfera antes de abrir el molde y extraer la pieza.

Ventajas: Ahorro económico, aumento de la productividad, ahorro energético.

Conclusión: Reducción de los tiempos de ciclo, mejora de la estabilidad dimensional y un perfecto acabado superficial del canal de gas.

La inyección con gas externo consiste en utilizar el gas externamente, llenando la cavidad y compactando con el gas por una parte de la figura o figuras. Se realiza con un equipo de control automatizado de presión.

Ventajas: Reducción de espesores, reducción de rechupes o deformaciones por contracción, compactación homogénea, perfecto acabado superficial, libertad de diseño.

Dentro de la inyección con gas externo, existe otra técnica desarrollada en conjunto con la empresa Expoplasti, S.L. que consiste en la creación de un ambiente inerte dentro de la cavidad. Esta técnica elimina gases comburentes como el Oxígeno, que puedan quedar atrapados en la cavidad al cerrar el molde, quemando el plástico y modificando sus propiedades, mejorando el aspecto total de la pieza, reduciendo la electricidad estática y sin necesidad de un equipo de control automatizado de presión.

En este proceso se puede incluir un sistema para refrigerar el Nitrógeno y reducir el ciclo de desmoldeo considerablemente, sin contar que reduce notablemente la formación de cristales en piezas transparentes (transparencia nítida) y las contracciones o deformaciones reduciendo el ciclo.

Para la técnica de gas extrusión se le incorpora un kit de Inyección de gas a la extrusora, haciendo pasar el polímero o poliamida divido en canales por este kit e inyectando el Nitrogeno en estos canales, consiguiendo la mezcla en la salida.

Con este sistema ofrecemos la posibilidad de bajar el peso de la pieza y en consecuencia la disminución de material en elementos extrusionados como pueden ser el PVC, PP en films, tuberías y tubos en general, etc…

Equipo de control automatizado de presión, usando el trabajo a presión constante acorde con la velocidad de la extrusora.

Fuente: http://gasn2.com/wordpress/index.php/inyecion-y-plasticos/

Hemos inciado una nueva colaboración con una web muy interesante sobre adhesivos.

Para visitar la web pichad aqui.

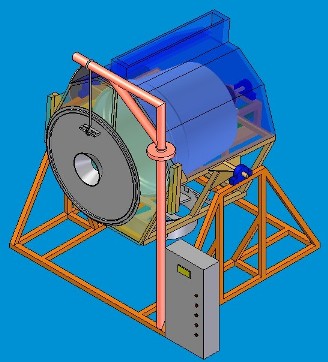

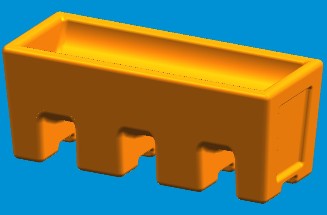

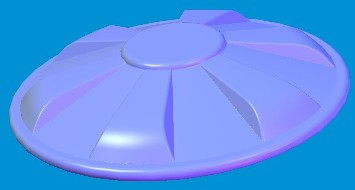

Qué es El Rotomoldeo?

El Rotomoldeo es un proceso económico que no requiere aplicación de esfuerzos sobre la resina a ser transformada, y produce artículos plásticos huecos, sin costuras, sin esfuerzos residuales, con un espesor de pared uniforme y con amplias posibilidades de diseño de producto.

Una ventaja del rotomoldeo es que es extremadamente fácil cambiar el espesor de pared de una pieza sin cambiar el molde: simplemente se modifica la carga de material que se coloca.

Se pueden rotomoldear fácilmente roscas exteriores e interiores.

Ofrece alta versatilidad de producción, y representa una opción interesante, comparada con procesos similares de transformación, como el moldeo por inyección, termoformado y soplado.

El proceso de rotomoldeo puede producir partes que oscilan en tamaño desde pelotas de ping pong hasta tanques de 25.000 galones.

Para hacer piezas simples con bajos requerimientos de apariencia se pueden usar moldes baratos de lámina metálica; para piezas de un mayor nivel de terminado y complejidad, pueden emplearse moldes hechos en fundición, que aunque son más costosos que los de lámina, resultan económicos cuando se comparan con moldes de otros procesos, dado que el rotomoldeo maneja bajas presiones que no requieren estructuras pesadas.

Ventajas

Aplicaciones

Acabado

Un taller de acabado completa las instalaciones y garantiza operaciones de control y ensamble: Corte de rebaba, pegado, soldadura por alta frecuencia, marcado – serigrafía – pintura – screen, remachado, montaje de accesorios e insertos.

Partes de una empresa de rotomoldeo

Materia prima:

Entre las materias primas utilizadas para rotomoldeo estan:

Polietileno pulverizado

Plastisoles líquidos

PVC

Polipropileno

Nylon

Policarbonato

Máquinas Rotomoleadoras:

Máquinas de llama abierta rock and roll

Máquinas tipo shuttle

Máquinas carrusel

Moldes:

Moldes en lámina de metal son los usados para la mayoría de los productos que se fabrican por rotomoldeo.

Moldes en aluminio, se usan para productos pequeños, y de acabados finos.

Productos:

Productos recomendados; cualquier producto que no se pueda elabora por los otros procesos de transformación de plásticos.

Los productos para rotomoldeo solo están limitados por la imaginación.

Ejemplos:

(Origen :http://www.guiarotomoldeo.com)

The earliest method was vacuum thermoforming (called simply vacuum forming when it was developed in the 1950s), in which negative pressure is used to draw a preheated sheet into a mold cavity. The process is explained below in its most basic form. The holes for drawing the vacuum in the mold are on the order of 0.8 mm (0.031 in.) in diameter, so their effect on the plastic surface is minor.

Vacuum thermoforming: (1) a flat plastic sheet is softened by heating; (2) the softened sheet is placed over a concave mold cavity; (3) a vacuum draws the sheet into the cavity; and (4) the plastic hardens on contact with the cold mold surface, and the part is removed and subsequently trimmed from the web.

An alternative to vacuum forming involves positive pressure to force the heated plastic into the mold cavity. This is called pressure thermoforming or blow forming its advantage over vacuum forming is that higher pressures can be developed because the latter is limited to a theoretical maximum of 1 atm. Blow-forming pressures of 3 to 4 atm are common. The process sequence is similar to the previous, the difference being that the sheet is pressurized from above into the mold cavity. Vent holes are provided in the mold to exhaust the trapped air. The forming portion of the sequence (steps 2 and 3) is illustrated below.

Pressure thermoforming. The sequence is similar to previous figure, the difference being: (2) sheet is placed over a mold cavity; and (3) positive pressure forces the sheet into the cavity.

At this point it is useful to distinguish between negative and positive molds. The molds shown above are negative molds because they have concave cavities. A positive mold has a convex shape. Both types are used in thermoforming. In the case of the positive mold, the heated sheet is draped over the convex form and negative or positive pressure is used to force the plastic against the mold surface. The positive mold is shown in below for the case of vacuum forming.

Use of a positive mold in vacuum thermoforming: (1) the heated plastic sheet is positioned above the convex mold and (2) the clamp is lowered into position draping the sheet over the mold as a vacuum forces the sheet against the mold surface.

The difference between positive and negative molds may seem unimportant, since the part shapes are virtually identical, as shown in the diagrams. However, if the part is drawn into the negative mold, then its exterior surface will have the exact surface contour of the mold cavity. The inside surface will be an approximation of the contour and will possess a finish corresponding to that of the starting sheet. By contrast, if the sheet is draped over a positive mold, then its interior surface will be identical to that of the convex mold; and its outside surface will follow approximately. Depending on the requirements of the product, this distinction might be important.

Another difference is in the thinning of the plastic sheet, one of the problems in thermoforming. Unless the contour of the mold is very shallow, there will be significant thinning of the sheet as it is stretched to conform to the mold contour. Positive and negative molds produce a different pattern of thinning in a given part. Consider our tub-shaped part as an example. In the positive mold, as the sheet is draped over the convex form, the portion making contact with the top surface (corresponding to the base of the tub) solidifies quickly and experiences virtually no stretching. This results in a thick base but with significant thinning in the walls of the tub. By contrast, a negative mold results in a more even distribution of stretching and thinning in the sheet before contact is made with the cold surface.

A way to improve the thinning distribution with a positive mold is to prestretch the sheet before draping it over the convex form. As shown in figure below, the heated plastic sheet is stretched uniformly by vacuum pressure into a spherical shape prior to drawing it over the mold.

Prestretching the sheet in (1) prior to draping and vacuuming it over a positive mold.

The first step depicted in frame (1) of the figure above can be utilized alone as a method to produce globe-shaped parts such as skylight windows and transparent domes. In the process, closely controlled air pressure is applied to inflate the soft sheet. The pressure is maintained until the blown shape has solidified.

The third method, called mechanical thermoforming, uses matching positive and negative molds that are brought together against the heated plastic sheet, forcing it to assume their shape. In the pure mechanical forming method, air pressure (positive or negative) is not used at all. The process is illustrated below. Its advantages are better dimensional control and the opportunity for surface detailing on both sides of the part. The disadvantage is that two mold halves are required; the molds for the other two methods are therefore less costly.

Applications. Thermoforming is a secondary shaping process, the primary process being that which produces the sheet or film. Only thermoplastics can be thermoformed, since extruded sheets of thermosetting or elastomeric polymers have already been crosss-linked and cannot be softened by reheating. Common thermoforming plastics are polystyrene, cellulose acetate and cellulose acetate butyrate, ABS, PVC, acrylic (polymethylmethacrylate), polyethylene, and polypropylene.

Mass production thermoforming operations are performed in the packaging industry. The starting sheet or film is rapidly fed through a heating chamber and then mechanically formed into the desired shape. The operations are often designed to produce multiple parts with each stroke of the press using molds with multiple punches and cavities. In some cases, the extrusion machine that produces the sheet or film is located directly upstream from the thermoforming process, thereby eliminating the need to reheat the plastic. And for best efficiency, the filling process to put the consumable food item into the container is placed immediately downstream from thermoforming.

Thin film packaging items that are mass produced by thermoforming include blister packs and skin packs. They offer an attractive way to display certain commodity products such as cosmetics, toiletries, small tools, and fasteners (nails, screws, etc.). Thermoforming applications include large parts that can be produced from thicker sheet stock. Examples include covers for business machines, boat hulls, shower stalls, diffusers for lights, advertising displays and signs, bathtubs, and certain toys.

El termoformado es un proceso de gran rendimiento para la realización de productos de plástico a partir de láminas semielaboradas, que hallan numerosos campos de aplicación, desde el envase a piezas para electrodomésticos y automoción

1 – El procedimiento: conceptos básicos

Originalmente, la disponibilidad de planchas de materiales termoplásticos dió lugar a la idea de contruir moldes hembra, emplazar sobre ellos una plancha de estos materiales, fijarla de modo que el hueco entre molde y pieza fuese estanco, calentarla hasta su temperatura de reblandecimiento y hacer el vacío en dicho hueco, de modo que el material se estire y se adapte a la superficie del molde. Una vez fría la pieza, se extrae, se recorta el material en exceso y se obtiene una pieza acabada.

Como alternativa, en lugar de aplicar vacío entre el molde y lámina, puede aplicarse presión sobre ésta para obtener un resultado similar, o pueden combinarse ambas técnicas para embutisajes profundos.

Dado que se produce un estirado de la lámina, puede suceder que el adelgazamiento de la misma se produzca en zonas no deseadas, además de que puede ser preciso obtener un moldeado de espesor más o menos regular o una gran profundidad de embutisaje. Con este objeto, se han desarrollado técnicas de pre-estirado por diversos medios, punzón o soplado previo, que permiten obtener mayor regularidad de espesor.

La adaptabilidad del proceso a las grandes series, especialmente en cubetas de pequeño tamaño para la industria alimentaria, ha hecho que se desarrollasen máquinas de moldeo secuencial con moldes de cavidades múltiples, y sistemas automatizados de alimentación y transporte de la lámina, y troquelado y apilado de las piezas.

Sin embargo, se trata también de un proceso que se adapta a la fabricación de grandes piezas, y aquí se ilustra la mayor de una serie de embarcaciones finlandesas moldeadas en plancha de ABS con una eslora de 4,70 m. Es también el procedimiento utilizado para fabricar grandes bañeras (spa) en lámina de metacrilato, reforzada luego con un respaldo de poliester/vidrio.

La variedad de materiales con que pueden fabricarse los moldes, que va desde la escayola reforzada con fibra de vidrio al acero, con especial preferencia por el aluminio, dados su conductividad térmica y fácil mecanizado, hacen a estos procedimientos especialmente adecuados para series cortas, partidas piloto e incluso prototipos.

2 – Métodos de conformado

El sistema más simple es el estirado de una lámina en estado semi-plástico sobre un molde. A medida que la lámina topa con la superficie del molde, el estirado se detiene y, como resultado, las partes de la lámina que tocan al molde en primer lugar tienen un espesor mayor que el resto. Si el estirado es pequeño, no queda comprometida la integridad de la pieza y, por tanto, es el procedimiento más usado en el envase de tipo «blíster» y en los embalajes de tipo burbuja.

2.1 – Conformado de una sola etapa

Si se precisa un grado elevado de estirado o se utiliza chapa gruesa no es posible usar el sistema anterior. Existen cinco métodos que realizan el conformado en una sola etapa.

A.- Conformado por adaptación: la lámina caliente se baja sobre el molde macho o se hace subir a éste de modo que se adapte a su forma. La adaptacióm se complementa haciendo el vacío entre el molde macho y la lámina, o aplicando sobre ella presión de aire. Los productos de este proceso presentan un espesor grande en el fondo que va disminuyendo hasta ser mínimo en los bordes.

B.- Moldeo por vacío: la lámina se fija sobre el borde del molde hembra haciendo luego el vacío como se ha indicado inicialmente. En contraste con el proceso anterior, el espesor de la pieza es mayor en los bordes y mínimo en los cantos de la parte inferior.

C.- Formado a presión: similar al moldeo por vacío, sobre la lámina se aplica además aire comprimido hasta 1,4 MPa, por lo que el sistema precisa de una cámara cerrada superior. Este procedimiento se utiliza para conformar lámina de pequeña galga de materiales como el PP, que se suministran en rollo, o para transformar lámina de gran espesor en piezas con detalle superficial fino.

D.- Libre soplado: se aplica aire comprimido entre una cámara que substituye al molde, inexistente en este caso, y la lámina para obtener una burbuja, cuya altura se controla mediante una fotocélula. Dado que la burbuja formada de la lámina no toca ningun elemento metálico, no tiene ninguna marca y, excepto en las cercanias del marco de fijación, tiene un espesor regular. El aire enfría la burbuja para rigidizar la pieza. El sistema se utiliza extensamente en envases «blíster» (que significa, precisamente, «ampolla») a partir de láminada delgada suministrada en rollo.

E.- Molde y contramolde: utilizados para conformar piezas a partir de polímeros relativamente rígidos, como la espuma de PS

Puede aplicarse vacío al molde hembra para ayudar al conformado. Aunque las presiones de cierre son de alrededor de 0,35 MPa, si se aplican fuerzas del orden de 1 MPa puede producirse además un cierto movimiento del material.

2.2 – Conformado en etapas múltiples

El principal inconveniente de los métodos descritos es la dificultad para controlar el espesor en piezas complejas que presenten cantos con radios reducidos o un embutisaje profundo, especialmente cuando se conforman planchas de un espesor importante. Por ello se han desarrollado métodos con más de un paso, siendo habitualmente el primero una forma de estiramiento de la lámina. Existen numerosas variantes que se describen de forma resumida, con gráficos para facilitar su comprensión

1.- Estirado de burbuja: se forma una burbuja como se ha descrito antes y un molde macho desciende a continuación. Al cerrarse sobre los bordes de la lámina, se aplica vacío entre ambos y presión de aire en la cámara inferior.

2.- Vacío con respaldo: de modo inverso al anterior, la burbuja se forma mediante vacío entre la lámina y la cámara inferior. El molde macho desciende y completa el conformado, efectuándose el vacío entre éste y la lámina y aplicando aire comprimido entre ésta y la cámara.

3.- Vacío con burbuja: se utiliza un molde hembra y se aplica aire a presión entre el molde y la lámina. Una vez formada la burbuja, se hace el vacío entre ésta y el molde.

4.- Vacío asistido con pistón: para asegurar el espesor de el fondo y sus aristas, un pistón macho con la contraforma de éstos desciende sobre la lámina hasta contactar con la cavidad hembra, entre las cuales se aplica el vacío ara completar el moldeo.

5.- Presión asistida con pistón: combinando el método anterior con una cámara superior, este sistema aplica presión de aire sobre la lámina, y el molde hembra lleva taladros de ventilación que pueden o no conectarse a una bomba de vacío.

6.- Presión asistida con pistón con estirado inverso: como en el método anterior, pero con un paso previo de formación de burbuja con aire a presión desde el molde inferior, hasta que ésta toca al pistón, que desciende entonces hasta el contacto con el molde hembra.

7.- Vacío con burbuja asistido con pistón: como en el método anterior, pero sin que exista cámara superior para aplicar presión.

8.- Formado a presión con inmersión de burbuja: en este caso se utiliza, como en el de vacío con respaldo, una cámara inferior, que permite formar la burbuja, y un molde macho superior que desciende en contacto con ésta, completándose el moldeo con presión desde la cámara.

2.3 – Otras variaciones

Algunos tipos de plásticos tienen características que han hecho necesario desarrollar otras técnicas.

El conformado con lámina apoyada se utiliza para moldear láminas muy orientadas (OPS) o sensitivas al calor (PP, PE), que se calientan apoyadas sobre una chapa porosa. Al alcanzar la temperatura de moldeo, se aplica la lámina contra el molde hembra aplicando aire comprimido a través de los poros de la chapa o se hace el vacío entre lámina y molde.

En el conformado por deslizamiento, la lámina caliente no se sujeta fuertemente con el marco de cierre de modo que, al aplicar presión diferencial, se desliza sobre el borde y hacia adentro de la cavidad. En un momento dado, se aumenta la fuerza de cierre y se completa el moldeo por estiramiento de la lámina. El proceso es similar al embutisaje profundo de chapa metálica con pisador.

Las láminas de plásticos que se rasgan con facilidad (PET, PA) se conforman mediante moldeo con membrana o diafragma, en el que la lámina se apoya sobre una membrana gruesa de neopreno caliente, dispuesta en la cara opuesta a la cavidad del molde. Al introducir presión entre la membrana y la cámara inferior, se obtiene un estirado muy regular y se hace posible una embutición profunda.

El moldeo de láminas gemelas es una técnica que compite con el moldeo rotacional si se utiliza para láminas gruesas. Dos láminas se calientan en paralelo y, al llegar a la estación de soplado y/o vacío, se juntan por sus bordes mientras que se introduce entre ambas un microtubo de soplado, por medio del que se suministra aire comprimido que hace conectar a ambas láminas con los moldes hembra enfrentados. Las piezas huecas así producidas suelen tener una profundidad limitada y pueden rellenarse con espuma de PUR para darles mayor consistencia.

Una técnica similar se aplica al envase, permitiendo la recuperación del desperdicio de recorte de las distintas películas de plásticos que se precisan para conferir propiedades diferenciadas de estructura y barrera. Los materiales de barrera más efectivos son plásticos incompatibles (EVOH, PA, PP, PET, PVDC). Las películas de los plásticos que han de formar el envase, alimentadas en rollos, pasan individualmente por calentadores dispuestos en sandwich y se moldean luego conjuntamente. A la salida del molde se troquelan y separan las piezas, que están adheridas por contacto, y la membrana de películas sobrantes se separa y se enrollan individualmente las distintas películas para su recuperación.

Finalmente, si se incrementan las fuerzas de termoformado, este proceso imita a los de deformación metálica. A presiones del orden de 1,75 MPa o más, el proceso se asemeja al embutido de hojalata. Si se llega hasta unos 14 MPa, el proceso se convierte en algo similar a la forja y se ha demostrado que pueden fabricarse productos útiles mediante formado por impacto(DOW STP) a alta velocidad.

3 – Maquinaria de termoformado

Desde el punto de vista de la maquinaria y equipo, el proceso de termoformado puede analizarse según:

– la fuente de calentamiento;

– la estación de conformado, incluyendo el bastidor de la máquina, la mesa de conformado con el sistema de arrastre y el de expulsión;

– el sistema de vacío y presión de aire;

– el marco de estirado de la lámina y el mecanismo de transporte;

– el sistema eléctrico o electrónico para los automatismos;

– el equipo adicional (manejo de la lámina, ajuste, recorte).

3.1 – Calentamiento

La temperatura de la lámina debe llegar a la óptima con una tolerancia de 5 C y durante el transporte a la estación de moldeo no debe caer más de 5 a 10 C. Las distintas técnicas incluyen:

alambre de calefacción de Ni/Cr,

barras de resistencia metálicas,

radiadores cerámicos.

placas radiantes calentadas por gas,

calentadores de cuarzo en forma de placa o varilla,

lámparas calentadoras,

placas de cristal de cuarzo.

La temperatura superficial del calentador se controla mediante termopares o termistores y el calentamiento de la lámina se establece en relación al tiempo, generalmente por iteración. Los alambres de calefacción y las barras de resitencia son económicos, pero se deterioran rápidamente por oxidación. Los calentadores de cuarzo son muy eficientes y no se deterioran, pero son costosos. Se prefieren para temperaturas altas y necesidades de calentamiento selectivo por zonas.

Aunque el calentamiento por infra-rojos es el más frecuente, algunas láminas pueden calentarse por contacto con una placa metálica caliente, o por convección en un horno con circulación de aire. El calentamiento por energía de radio-frecuencia (RF o micro-ondas) requiere que el material absorba estas frecuencias, como en el caso del PVC. Otros materiales pueden utilizar el sistema si son convenientemente dopados con materiales como el negro de humo, cuyas partículas entran en vibración bajo estas frecuencias, ocasionando el calentamiento del material.

3.2 – Transporte de las láminas

El método más corriente para el material alimentado en rollos es el arrastre mediante tetones o pinchos, espaciados unos 25 mm, montados sobre cadenas paralelas que penetran en el borde del material por la parte inferior y lo transportan hasta el final del ciclo. Para láminas más gruesas se utilizan agarres de pinzamiento que pueden retroceder a medida que se calienta y dilata la lámina, manteniéndola plana. La transferencia de la lámina se efectúa entre topes, con una precisión del orden de 0,25 mm.

Las placas cortadas se sujetan mediante marcos dobles, accionados habitualmente por aire. Para evitar que colapse la placa al calentarse se la soporta mediante un colchón de aire a presión. Los marcos se desplazan mediante raíles con vis-sin-fin o con pistones neumáticos o hidráulicos. En los equipos más simples, la plancha se sujeta sobre el molde hembra y se desplaza sobre ella el elemento calentador. Estos conjuntos para el moldeo de lámina cortada pueden montarse también sobre un carrusel, que efectúa una operación distinta en cada estación de su rotación.

3.3 – Plataforma de conformado

La estación de conformado debe incluir todos los elementos necesarios para pretensar la lámina de la que se formará la pieza, para enfriarla y para extraerla del molde.

Para moldeo a presión de piezas mayores de 300 mm o de más de 600 mm de longitud, el accionamiento de los moldes hace necesaria una estructura de tipo de prensa con barras de soporte importantes, normalmente cuatro. Debe ser fácil el mantenimiento y cambio de moldes y el ajuste en altura de la apertura de los mismos, así como el conectar los medios de enfriamento o control de temperatura.

La altura total debe ser suficiente para el moldeo con burbuja y/o asistido con pistón o el pre-estirado.

Son importantes los medios de enfriamiento superficial y del molde: sopladores, turbinas, chorros de aire enfriado, boquillas de niebla etc.

La estructura de soporte debe ser adecuada para soportar moldes pesados y debe existir un volumen suficiente para la ventilación de las cámaras de los moldes. Debe ser posible un acceso fácil a las líneas de vacío y aire comprimido.

Cuando el sistema de desmoldeo/expulsión no sea integral con el molde es necesario preverlo. EL conjunto puede completarse con el yunque de recorte sobre el molde, cuchillas y sistema mecánico de arrastre y, eventalmente, recorte y recolección del desperdicio.

4 – Comportamiento del material

El material más utilizado en el termoconformado es el PS, tanto en lámina como en espumado extruído. En el primer caso, como para otras láminas tradicionales, no se precisa más sofisticación del proceso que la descrita. Sin embargo, para obtener estampación profunda del espumado (EPS), no es suficiente el conformado a presión porque la presión interna del gas contenido en las células lo dificulta. Una solución es el calentamiento con vapor, que se difunde rápidamente por las células y se obtienen embuticiones profundas a temperaturas del orden de 105 C.

Ha sido necesario desarrollar nuevas técnicas para el moldeo de materiales como el PP y el C-PET, como la del SPPF (conformado a presión en fase sólida), que requieren técnicas sofisticadas de control para el calentamiento y demás fases del proceso, así como nuevas filosofías de recorte y reciclado. Estas técnicas han sido transportadas a otros procesos y los han mejorado de modo considerable.

Estos avances requieren una mejor comprensión del proceso. Por ejemplo, hasta el desarrollo del conformado del C-PET, todo el proceso se iniciaba y terminaba con el polímero en un estado «A». Con el PET cristalino, se calienta con gran rapidez una lámina amorfa de PET altamente nucleado. La lámina empieza a cristalizar y continúa haciéndolo a medida que se conforma en el molde. La lámina inicial de PET es esencialmente amorfa y tiene el 0% de cristalinidad. En el momento de tocar por primera vez el molde caliente tiene un 8-10% de cristalinidad y cuando se extrae, llega de un 30% a un 35% y hace capaz al material de soportar temperaturas de hasta 200 C durante 1 hora, habiendo trasformado un material de propiedades «A» en otro de propiedades «B».

Casi todos los materiales que se termoforman carecen de cargas o refuerzo de fibras. Las excepciones son el PP-FV (reforzado con fibra de vidrio) o el PA-CF (reforzada con carbono) para aplicaciones del automóvil. Estas láminas deben calentarse a temperaturas superiores a las de fusión del polímero y forjarse entonces, a presiones elevadas para movilizar las rígidas fibras de refuerzo.

Otras fibras menos rígidas, tales como las de PET, PA-66 y HDPE altamente orientado pueden reforzar plásticos de baja Tg sin requerir condiciones atípicas de termoformado, aunque con la pérdida de características mecánicas debida a la elevada elasticidad de estas fibras. Otros materiales, como los polímeros de cristal líquidos, son auto-reforzantes, orientándose sus moléculas alargadas en la dirección del estirado.

Los plásticos amorfos tienen esencialmente estructuras similares al vidrio, por lo que las técnicas utilizadas en el moldeo de vidrio pueden ser aplicables a estos plásticos. Se sabe, por ejemplo, que el vidrio amorfo caliente no es penetrado por una barra fría si se aplica a gran velocidad. Esta técnica funciona también con algunos plásticos, tales como PS y PET. Si la barra se articula durante la introducción, puede conformarse mecánicamente un envase de fondo cuadrado. El desarrollo de nuevas aleaciones poliméricas con comportamientos diferenciados puede permitir también el de nuevos métodos de termoconformado.

5 – Moldes para termoformado

Se ha señalado que el procedimiento es particularmente adecuado para la fabricación de prototipos y series cortas o piloto. Para este tipo de producción, los moldes pueden ser muy económicos y la selección de material depende básicamente de la calidad de superficie que se desee obtener. Es de notar que se suele tratar de moldes hembra y que es necesario disponer en ellos finos taladros para efectuar el vacío a su través, estando el molde contenido en una cámara en la que se hace el vacío. Los taladros no deben ser tan grandes que resulten marcas en la pieza y deben distribuirse de un modo adecuado teniendo en cuenta que son los que producen las zonas de aspiración.

Los moldes en madera se fabrican a partir de maderas duras secadas al horno para evitar deformaciones debidas al ciclo térmico del proceso. Si deben construirse en piezas, éstas se juntan a cola de milano o se encolan con resorcinol o adhesivo epoxi. Los taladros de ventilado se efectúan con pequeño diámetro desde la cara de trabajo y se aumenta el diámetro hasta cerca de la superficie taladrando desde la otra cara. Pueden terminarse con barnices epoxi o poliuretanos. La madera, fácil de mecanizar, puede emplearse también para construir prototipos de pistón en moldes definitivos metálicos y obtener la mejor forma por iteración.

Los moldes de escayola, especialmente si están reforzados con un 5% de fibra de vidrio cortada, tienen una duración sorprendente. Para realizarlos se requiere un modelo con suficiente resistencia para soportar la temperatura de fraguado del yeso (ca. 100 C), en el que se insertan alambres rígidos recubiertos con desmoldeante, que sirven para formar los taladros de ventilado. Una primera capa fina relativamente rica en agua proporciona una buena calidad de superficie. A continuación se prepara y vierte sobre esta capa el resto de la colada, virtiendo la cantidad adecuada de yeso sobre el agua (y no al revés), mezclando cuidadosamente y eliminando por vibración el aire atrapado En esta fase, para facilitar la extracción de los alambres, éstos se recubren con un tubito fino de plástico. Como desmoldeante se suelen emplear jabones o parafina disuelta en aguarrás. El molde endurece en unos 30-50 minutos y puede extraerse, pero debe dejarse secar, para que adquiera suficiente consistencia, hasta que pueda encenderse una cerilla raspando sobre su superficie. Debe tenerse en cuenta que la escayola sufre una expansión importante durante el fraguado. Los moldes pueden barnizarse, después de aplicar un tapaporos (goma laca).

En Plásticos Universales nos. 33 y 34 puede hallarse una descripción muy extensa de los sistemas de fabricación de moldes para RTM, tanto en composite como por galvanotecnia, que pueden considerarse igualmente adecuados para el termoformado. Las series que pueden producirse con los moldes composite de matriz poliéster llegarán normalmente a 500 piezas sin daños, que pueden eventualmente repararse con masilla poliéster para carrocería. Hay en el mercado formulaciones para fabricar moldes epoxi de colada que pueden soportar calefacción y tienen una duración importante. Los moldes por deposición galvánica y respaldo de latón pueden considerarse moldes para series medianas y si el respaldo es de epoxi tienen una duración algo menor.

Otros materiales para fabricar los moldes pueden ser los metales blandos depositados por fundido-proyección y las coladas de kirksite o kayem.

Por su conductividad térmica, los moldes de aluminio son los más populares para este proceso. Los moldes de alta calidad se mecanizan y para moldes más económicos puede utilizarse la colada, aunque suele presentar porosidades que crean problemas en la vecindad de los conductos de regulación térmica.

Los moldes de acero para estos procesos, dado que las presiones son, casi siempre, muy inferiores a las de los procesos de inyección, pueden construirse con aceros menos conflictivos para el mecanizado y bruñido, además de presentar menor riesgo de deformación al endurecimiento.

6 – Campos de aplicación

Estableciendo un símil con la estampación metálica, cualquier forma que pueda realizarse en chapa es, en principio, realizable por termoconformado. En consecuencia, las limitaciones del proceso las establecen las formas de los productos. Pueden fabricarse, en moldes con correderas, piezas con contrasalidas sin problemas tan importantes como en el moldeo por inyección, porque el material no llega al estado fundido.

Algunos de los procesos citados tienen ciclos extremadamente rápidos y, desde el punto de vista económico, el sistema presenta una serie de ventajas, más aparentes cuando las series no son muy elevadas, en razón al bajo coste de los moldes y a su puesta a punto más rápida.

Se ha constatado en los últimos años que el proceso está compitiendo con la inyección en series grandes para piezas de un tamaño importante. Algunas aplicaciones como las citadas de construcción de embarcaciones o de sanitarios tienen tamaños inviables por otros procesos de termoplásticos.

Pero el gran uso de estos procedimientos se encuentra en el campo del envase y embalaje. Las máquinas de termoformado fabrican bandejas para productos alimentarios o se combinan con equipos de llenado para producir artículos envasados, al tiempo que permiten combinar diversos plásticos para obtener propiedades de barrera comparables a la coextrusión pero permitiendo un reciclado selectivo de los materiales constitutivos.

También en la construcción se producen mediante esta técnica lucernarios para cubiertas y otro artículos como canalones de desagüe mediante el conformado a pasos (step forming) comparable a la fabricación de perfiles de acero. Este es uno de los procesos que permite utilizar láminas con un grado de refuerzo de fibras importante, con lo que se supera la limitación en resistencia mecánica que se impone a los productos de termoformado en razón al nivel de resistencia de las láminas a transformar. Se trata, pues, de uno de los primeros procesos de moldeo que se desarrollaron sin que en el transcurso de los años haya perdido protagonismo.

| A presiones de 14 MPa, el procedimiento se convierte en algo similar a la forja y pueden fabricarse productos útiles mediante formado por impacto a alta velocidad. |

| La velocidad del moldeo depende fundamentalmente del ciclo térmico. Optimizar el intercambio térmico supone reducir el ciclo total de tiempo que se precisa utilizar | Si se incrementan las fuerzas de termoformado, este proceso imita a los de deformación metálica. A presiones del orden de 1,75 MPa o más, el proceso se asemeja al embutido de hojalata. |

| Para la gran serie existen máquinas de moldeo secuencial con cavidades múltiples, sistemas automatizados de alimentación y transporte de la lámina y troquelado y apilado de las piezas | El proceso que se adapta a la fabricación de grandes piezas, como embarcaciones moldeadas en plancha de ABS con esloras de 4,70 m. o grandes bañeras (spa) en lámina de metacrilato |

| Se han desarrollado técnicas de pre-estirado por diversos medios, punzón o soplado previo, que permiten obtener una buena regularidad de espesor | La variedad de materiales con que pueden fabricarse los moldes, hacen a estos procedimientos especialmente adecuados para series cortas, partidas piloto e incluso prototipos |

Rotolining es un método de revestimiento interior de tanques de metal, tubos u otras partes con una capa transparente, de una pieza interior de plástico. La elección de la plástica a utilizar se basa en las propiedades de resistencia química que se requieren en la parte final. Se suele trabajar con Polietileno, Polipropileno, PVDF (Solef, Kynar, Halar) y varias otras resinas para darle las características correctas para su aplicación.